Medycyna na coraz szerszą skalę wykorzystuje możliwości, jakie daje technologia druku 3D. Rozwój stosowania druku przestrzennego najbardziej widać w stomatologii, gdzie wyspecjalizowany sprzęt pozwala w zdecydowanie szybszy sposób tworzyć implanty zębowe. Drukowane implanty są w pełni spersonalizowane, co oznacza, że ich kształt i wielkość w pełni odpowiadają realnym ubytkom uzębienia danego pacjenta. W dzisiejszym artykule przybliżymy proces wytwarzania implantów i opiszemy różnice pomiędzy metodami tradycyjnymi oraz innowacyjnymi, wykorzystującymi technologie 3D.

Jak powstają tradycyjne implanty?

Dotychczasowa technologia produkcji implantów opiera się na skomplikowanym procesie zawierającym: pozyskanie formy modelu poprzez odcisk, odlew lub metodę szacunkową, drugim etapem jest wykonanie odlewu, a ostatnim rzeźbienie, które nadaje mu ostateczny wygląd . W przypadku zębów pobiera się odcisk zębodołu i model zewnętrzny zębów, który będzie potrzebny dla naturalnego odwzorowania wyglądu korony zębowej przez technika dentystycznego. Proces ten wymaga więc udziału co najmniej dwóch wykwalifikowanych ludzi i talentu artystycznego. Implanty wykonywane za pomocą technologii 3D mają znacznie przyspieszyć ten proces i zmniejszyć jego koszty.

Jak powstają implanty 3D?

Pierwszym etapem procesu wytwarzania implantów 3D, czyli implantów wykonywanych za pomocą technologii 3D, jest stworzenie modelu uzębienia i otaczających go elementów jamy ustnej pacjenta za pomocą skanowania 3D bezpośredniego (laserowe skanowanie wewnątrzustne) lub pośredniego (skanowanie przygotowanego wcześniej odlewu). Tak powstały model jest następnie przetwarzany w specjalistycznym oprogramowaniu, w wyniku czego określany jest dokładny kształt oraz lokalizacja przyszłego implantu. Przy projektowaniu kształtu korony zębowej możliwe jest także wykorzystanie trójwymiarowego skanu wcześniej usuniętego lub utraconego w inny sposób zęba. Zaprojektowany w ten sposób implant jest w pełni spersonalizowany zarówno pod kątem fizycznego dopasowania, jak i estetyki. W ramach końcowego etapu wirtualny model 3D implantu zębowego jest drukowany lub wykorzystywany do wytworzenia formy.

Udział innowacyjnych technologii 3D w wykonywaniu implantów oznacza nie tylko wyższą jakość i dokładność wykonania względem metod tradycyjnych, ale również znaczne skrócenie czasu potrzebnego na jego wytworzenie.

Wykorzystanie systemu CAD/CAM

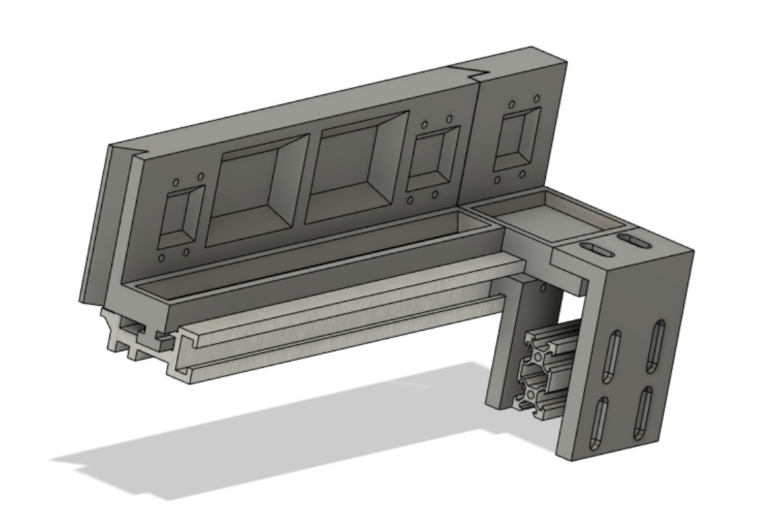

W dziedzinie implantologii i protetyki szeroko wykorzystywane są znane z przemysłu systemy CAD/CAM. Ich stosowanie oznacza przeprowadzanie procesu projektowania i wytwarzania zgodnie z globalnymi standardami, co skutkuje uniwersalnością używanych formatów danych i schematów produkcji. Pozwala to na łatwe przesyłanie danych pomiędzy podmiotami biorącymi udział w produkcji implantów i ułatwia ich kooperację.

Jak trwałe są implanty 3D?

Wykorzystanie druku 3D przy produkcji implantów niesie swoje ograniczenia. Z powodu braku gipsowej formy nie można wykonać implantu ze wszystkich materiałów standardowo używanych w branży medycznej i choć na rynku pojawiają się drukarki 3D wykorzystujące porcelanę jako materiał, to wciąż są one rzadkością. Z tego powodu udział technologii 3D w większości przypadków sprowadza się głównie do skanowania, z którego otrzymuje się formy, wykorzystywane następnie do tradycyjnej produkcji implantów. Tak wyprodukowane implanty mają trwałość identyczną do tych tworzonych w sposób klasyczny.

Trwałość implantów drukowanych w całości przy użyciu technologii 3D zależy od dobranego materiału. Trzeba zwrócić uwagę na to, że sztuczne polimery (najczęściej używane w drukarkach 3D) ulegają procesom zmęczeniowym i korozji. Warunki panujące w ciele człowieka są wyjątkowo nieprzychylne dla ciał obcych. Ciało człowiek to w praktyce jeden duży elektrolit zawierający agresywne jony, które przyspieszają procesy korozji elektrochemicznej, szczególnie w przypadku metali. Z tego powodu do produkcji implantów wykorzystuje się metale szlachetne, które są na nią znacznie bardziej odporne na agresywne warunki otoczenia. Struktura spiekana (wykorzystywana w druku 3D) nieco pogarsza parametry odporności na korozję (szczególnie ze względu na dużą porowatość). Z tego powodu materiały na implanty powinny być dobierane ze szczególną dbałością i ostrożnością.