drukowanie 3D

Nie wiesz jaki materiał i technologię wybrać dla swojego wydruku 3D?

Lata doświadczenia powodują że o druku 3D wiemy wiele i chętnie tą wiedzą się podzielimy.

Przeczytaj o technologiach poniżej lub zdaj się na nas.

Nasza drukarnia 3D

- wszystkie typy drukarek w jednym miejscu

Posiadamy bardzo duże zaplecze drukarek 3D, więc potrafimy wydrukować z każdego rodzaju materiału

Park drukarek

w naszej drukarni 3D:

- Drukarki FDM

- Drukarki SLA

- Drukarki do silikonu

- Drukarki do metalu

Wycena usługi druku na podstawie przesłanego modelu 3D

Prosimy o przysłanie modelu obiektu przeznaczonego do wydruku lub szczegółowy jego opis wraz wymiarami i orientacyjnym. Wydruk wyceniamy na podstawie czasu druku i zużytego materiału Podejmujemy się wydruków seryjnych lub większych ilości

Przemysłowy druk 3D - skorzystaj z naszych największych drukarek 3D

Posiadamy farmę drukarek 3D, które są w stanie obsłużyć największe zlecenia pod względem szybkości oraz wielkości drukowanych obiektów

- Duże drukarki przemysłowe z komorą roboczą o wymiarach 610 x 508 x 508 mm.

- Wysokie temperatury komory drukarki sprawia że nasze drukarki radzą sobie z najtrudniejszymi materiałami jak PCABS (kompozyt poliwęglanu i kopolimeru ABS), nylonu z włóknem węglowym i wiele innych

- Możliwość druku z silikonu i metalu

Drukarnia 3D - zrealizujemy wszystkie pomysły w trójwymiarze

Nasza drukarnia to najlepszy adres dla profesjonalistów i osób oczekujących wysokiej jakości oraz wydajności. Witamy w Świecie Druku 3D, gdzie innowacje spotykają się z precyzją i doskonałością technologiczną. Jeśli jesteś profesjonalistą dążącym do osiągnięcia najwyższej jakości w swoich projektach, nasza zaawansowana drukarnia 3D stanowi klucz do sukcesu.

Wszechstronny i wydajny park naszej drukarni 3D

Rozumiemy, że profesjonaliści mają różnorodne potrzeby i projekty o zróżnicowanych wymaganiach. Dlatego oferujemy szeroki wybór drukarek 3D, abyś mógł znaleźć idealne narzędzie do realizacji swoich wizji.

Działamy na przecięciu nauki, inżynierii i twórczej wizji. Nasza drukarnia 3D wykorzystuje zaawansowane materiały o wyjątkowej wytrzymałości oraz dokładności, aby dostarczyć produkty, które spełnią nawet najbardziej wymagające standardy.

Przyspiesz innowacje i prototypowanie:

Dzięki drukowi 3D Twój proces innowacji staje się niezwykle efektywny. Prototypuj, testuj i dostosowuj swoje pomysły w krótkim czasie, oszczędzając zarówno czas, jak i zasoby. Nasza drukarnia 3D pozwoli Ci zminimalizować czas potrzebny na rozwijanie produktów. Rozumiemy, że profesjonaliści wymagają nie tylko doskonałej jakości, ale także ochrony swoich projektów. Dlatego zapewniamy pełne bezpieczeństwo i poufność danych, aby Twoje innowacje pozostały Twoimi innowacjami.

Daj się ponieść duchowi twórczości, łącząc go z potęgą technologii druku 3D. Jesteśmy gotowi wesprzeć Cię na każdym etapie projektu – od koncepcji po gotowy produkt.

Jeśli jesteś gotowy przekształcić swoje profesjonalne cele w rzeczywistość, nie zwlekaj! Nasz zespół ekspertów jest tutaj, aby odpowiedzieć na Twoje pytania, omówić możliwości i wspólnie wyznaczyć ścieżkę do osiągnięcia doskonałości w Twojej dziedzinie.

Drukowanie w 3D - usługi druku 3D spełniającej oczekiwania nawet najbardziej wymagających klientów

Druk 3D jest procesem wytwarzania trójwymiarowych, fizycznych obiektów, które powstają na podstawie komputerowego modelu przygotowanego do druku w tzw. slicerze, czyli programie, który konwertuje plik CAD na „język” drukarki. Możliwości wykorzystania przestrzennych drukarek są uzależnione przede wszystkim od wybranej technologii druku, materiałów, a także objętości roboczej urządzenia. Na precyzję wykonania obiektu wpływa dokładność pozycjonowania elementów sterujących, a także sam materiał, z jakiego jest wykonywany przedmiot.

MJF – Multi Jet Fusion- spiekanie proszków poliamidowych lub polistyrenowych

MJF (multi jet fusion) to przełomowa technologia druku 3D, opatentowana przez firmę HP, polegająca na spajaniu proszków tworzyw sztucznych przy użyciu ruchomej, precyzyjnej głowicy termicznej oraz głowic drukujących nanoszących dwa rodzaje agentów wspomagających proces druku. Stosowanie poliamidu 12 (nylonu) jako materiału modelowego pozwala na osiągnięcie znakomitych własności mechanicznych spełniających wymagania konstrukcyjne w wielu gałęziach przemysłu (lotnictwo, automotive, przemysł maszynowy). Proces druku 3D MFJ jest na tyle wydajny, że możliwe jest wytwarzanie detali “na gotowo”, również w krótkich seriach produkcyjnych.

Usługi druk 3D w naszej drukarni 3D technologią MJF są przeznaczone dla osób, które wymagają wytrzymałości, a także umiarkowanej odporności na temperaturę. W praktyce MJF zastosować można również w celu wydrukowania w pełni funkcjonalnych protez, tworzenia części do dronów, czy też prowadnic okablowania. Biorąc pod uwagę aktualne standardy, możemy jednoznacznie stwierdzić, że technologia opatentowana przez firmę HP pozwala zdecydowanie obniżyć koszty, jakie niesie za sobą druk 3D. Jest to również bardzo wszechstronne rozwiązanie do zastosowania w wielu dziedzinach.

Zastosowanie technologii MJF

- modele koncepcyjne i funkcjonalne prototypy

- krótkie serie produkcyjne – finalne wyroby

- części zamienne i części maszyn

- obudowy elektroniki

- pomoce warsztatowe

- modele przedoperacyjne i fantomy

- modele architektoniczne, instalacje artystyczne

Części drukowane w technologii Multi Jet Fusion (w skrócie: MJF) wyróżniają się bardzo wysoką rozdzielczością. MJF to rozwiązanie zdecydowanie konkurencyjne (w porównaniu do innych technologii) i niekiedy przewyższa nawet modelowanie za pomocą stopionego materiału (FDM).

FDM - usługi drukowania za pomocą stopionego materiału

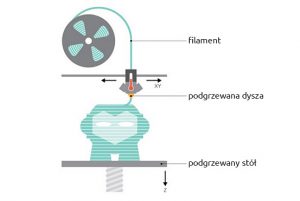

Druk odbywa się poprzez aplikację materiału za pośrednictwem dyszy, która układa go na platformie maszyny warstwa po warstwie. Każda warstwa to przekrój poprzeczny drukowanego detalu. Przypomina to nakładanie kremu na tort z tym, że zamiast wyciskarki mamy głowice z dyszami. Głowice poruszają się w osiach X i Y, a stół roboczy porusza się w osi Z. Materiał jaki jest wykorzystywany do druku to tzw. filament, który jest termoplastyczny wykonany na bazie kopolimeru ABS (akrylonitryl butadien styren) lub PC (poliwęglanu).

W drukarni posiadamy drukarki potrafiące drukować z minimalną grubością warstwy do 0,1 mm. Modele o trudniejszej geometrii wymagają stosowania struktur podporowych, które po produkcji trzeba wyłamać lub rozpuścić np. w wodzie.

Działanie drukarki FDM

Materiały wykorzystywane w metodzie FDM

- ABS

- PLA

- PC

- PC-ABS

- PPSU

- PEI

- PA12

Testowanie dopasowań

Modele o małym stopniu skomplikowania

Wytrzymałe funkcjonalne mechanizmy

Produkcja narzędzi i oprzyrządowania

Muzealnictwo i sztuka

Medycyna

Przemysł spożywczy

Przestrzenne drukowanie 3D - jak działa modelowanie FDM za pomocą stopionego materiału?

Przestrzenne drukowanie 3D przy użyciu technologii FMD (ang. Fused Deposition Modeling) jest bardzo popularną formą tzw. wytwarzania przyrostowego obejmującą m.in. topienie oraz wytłaczanie w celu budowania konkretnych obiektów warstwa po warstwie. To wysoce zautomatyzowany proces. W tym przypadku wystarczy wysłać plik cyfrowy do osoby zajmującej się usługą drukowania 3D, która go obrobi i zleci wydrukowanie.

Drukowanie w 3D – zalety FDM

Istnieje wiele istotnych powodów dla których warto korzystać z modelowania za pomocą stopionego materiału, natomiast jedną z głównych zalet jest wydajność oraz szybkość druku. Zależnie od specyfiki oraz zaawansowania danego projektu możesz w łatwy sposób wytworzyć kompletną część 3D w ciągu kilku minut lub kilku godzin. Dzięki wykorzystaniu technologii FDM zdecydowanie skrócisz czas realizacji i przyspieszysz proces prototypowania.

Druk 3D – wady FDM

Pomimo tego, że drukowanie 3D za pomocą technologii FDM jest bardzo popularnym (i chwalonym) rozwiązaniem rynkowym, cechuje się nielicznymi wadami. Jest to przede wszystkim niska rozdzielczość i stosunkowo gruba warstwa FDM. Przekłada się to na wydruk, który wyróżnia chropowata powierzchnia, wymagający drobnej obróbki końcowej. Jeżeli zależy Ci na produkcji części wymagających wysokiej rozdzielczości oraz gładkiego wykończenia – postaw na pozostałe rozwiązania (np. SLA).

Zlecenie wydruku 3D - kiedy warto wykorzystać FDM?

Technologię drukowania przestrzennego FDM najlepiej wykorzystać w kilku istotnych przypadkach, a mianowicie jeśli chcesz:

- wydrukować dużą część lub kilka mniejszych elementów w jednym czasie

- stworzyć kompletny projekt szybciej niż w przypadku innych technologii,

- wykorzystać do druku 3D materiały biokompatybilne i stworzyć przykładowo prototypy wybranych urządzeń medycznych.

Metoda drukowania 3D MDF jest dobrym rozwiązaniem do szybkiego stworzenia modeli, które opracowuje się w celu zweryfikowania konkretnej koncepcji – np. jako MVP (ang. Minimum Valuable Product). Jeżeli nie masz pewności, czy technologia FDM jest w Twoim przypadku najlepszą opcją, skontaktuj się z naszymi ekspertami telefonicznie lub mailowo. Z chęcią doradzimy i przeprowadzimy Cię przez cały proces druku 3D. Zachęcamy do skorzystania z naszej oferty.

SLA - pierwsza technologia druku przestrzennego

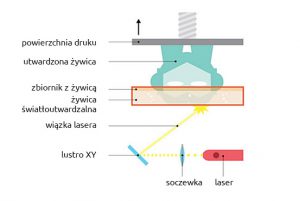

Ten proces addytywnej produkcji elementów prototypowych (rapid prototyping) polega na stopniowym obrysowywaniu kolejnych przekrojów poziomych produkowanej części za pomocą lasera na sukcesywnie zanurzanej platformie w wannie z fotopolimerem. Pod wpływem światła laserowego, dochodzi do polimeryzacji i zestalenia substancji blisko powierzchni roztworu. Po obrysowaniu warstwy, platforma jest obniżana dokładnie o grubość wytworzonej warstwy, a cały proces powtarza się aż do uzyskania całego produkowanego elementu.

Przed fazą naświetlania następnej warstwy poziom polimeru zostaje wyrównany, by zapobiec różnicom wysokości, wynikającym z napięć powierzchniowych wykorzystywanych żywic i zjawiska ich płynięcia.

Po wyjęciu z kadzi roboczej element musi zostać poddany naświetlaniu promieniami UV w celu utwardzenia. Tak w pigułce wygląda druk 3D metodą SLA z żywicy światłoutwardzalnej. Niezwykle ważną rolę oczywiście odgrywa w nim specjalistyczny sprzęt – drukarki 3D SLA.

Drukarka 3D SLA i jej działanie

Materiały wykorzystywane w metodzie SLA

Najpopularniejszymi materiałami wykorzystywanymi do druku 3D w metodzie SLA są termoutwardzalne ciekłe żywice fotopolimerowe. Rozwiązanie to wyróżnia zdecydowanie szerszy zakres w możliwości przetwarzania materiałów, co przekłada się na bardziej satysfakcjonujące właściwości wydrukowanego projektu.

Główne zalety technologii SLA

- szybkość druku

- wysoka jakość powierzchni

- wysoka dokładność, grubość warstwy od 0,15mm do 0,025mm

- świetnie się nadaje dla branży odlewniczej i obróbki tworzyw sztucznych

- możliwość druku skomplikowanych brył

- rozwiązanie idealnie nadaje się dla branży odlewniczej i obróbki tworzyw sztucznych

Części SLA wyróżniają się najwyższą rozdzielczością, dokładnością i najostrzejszymi szczegółami. Warto również wspomnieć o gładkim wykończeniu powierzchni oraz możliwości wszechstronnego zastosowania druku SLA.

wysoka jakość druku 3d

DUża dokładność

Mechanizmy

aplikacje o wysokiej temperaturze

SLS - selektywne spiekanie laserowe – najlepsza technologia na rynku

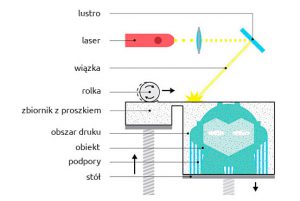

Selektywne spiekanie laserem polega na spiekaniu proszków poliamidowych lub polistyrenowych często z dodatkiem mączki szklanej lub z dodatkiem aluminium. Proces jest przeprowadzany w ogrzewanej komorze utrzymującej temperaturę bliską granicy topienia tworzywa. Proces SLS nie wymaga podpór, ponieważ sam niespieczony proszek jest wystarczającą podporą dla budowanych warstw, a kilkuprocentowy skurcz materiału następuje dopiero po zakończeniu procesu i stopniowym wychłodzeniu komory. Powstałe w ten sposób części są w pełni funkcjonalne i mogą służyć jako ostateczny produkt z uwagi na właściwości spiekanego materiału.

Drukarka 3D SLS i jej działanie

Materiały wykorzystywane w metodzie SLS

- poliamidy

- polistyreny

- proszek z dodatkiem aluminium lub z dodatkiem szkła

- elastomery

Główne zalety technologii SLS

- dobra dokładność +/- 0,05mm

- różnorodność materiałów

- brak podpór

- dobra jakość powierzchni

- wysoka udarność i wytrzymałość, zbliżona do elementów wtryskiwanych

- odporność temperaturowa

- możliwość druku mechanizmów ruchomych

- możliwość druku elementów cienkościennych (min.grubość ścianki to 0,5mm)

- niski koszt produkcji krótkoseryjnych (do 1000szt)

- możliwość stosowania materiałów z mączką szklaną celem usztywnienia detali

Drukowanie 3D – cennik SLS (selektywnego spiekania laserowego)

Produkcja prototypów narzędzi

Elementy konstrukcyjne pomp wtryskowych

Elementy o wysokich właściwościach konstrukcyjnych

SLM – Selective Laser Melting - druk w metalu za pomocą spiekania laserowego

Rynek druku 3D z metalu daje nam obecnie kilka rozwiązań. Technologia DMLS doskonale sprawdza się w przypadku prototypowania lub wytwarzania krótkich serii produkcyjnych. Technologia ta polega na stapianiu proszków metalicznych za pomocą wiązki lasera warstwa po warstwie aż do uzyskania żądanego modelu. Gdzie sprawdzi się technologa druku 3D z metalu? Wszędzie tam gdzie tradycyjne metody odlewnicze lub produkcji ubytkowej nie będą w stanie poradzić sobie ze skomplikowanymi i precyzyjnymi strukturami geometrycznymi.

Technologia ta znalazła szerokie zastosowania w przemyśle: od lotnictwa przez medycynę i jubilerstwo, aż po przemysł maszynowy i chemiczny.

Drukarka 3D SLM i jej działanie

Główne zalety technologii SLM

- brak odpadów

- niskie zużycie energii w porównaniu do innych metod druku 3D

- druk w metalu, idealne na prototypy

- można tą metodą szybko wyprodukować brakujące lub zepsute części

Materiały wykorzystywane w metodzie SLM

- 1.404(316L)

- 1.4542(GP1)

- AlSi10Mg (EN AC-43000)

- 1.2709 (MS1)

Zastosowanie druku SLMz

Krótkie serie produkcyjne

Prototypy detali

Skomplikowane narzędzia produkcyjne

Formy wtryskowe

Elementy pracujące w wysokich temperaturach

Drukowanie 3D z metalu - podsumowanie wykorzystania technologii SLM

SLM jest stosunkowo nową technologią. Każdy produkt lub element wytworzony w SLM wyróżniają bardzo wytrzymałe części metalowe. Proces druku jest dokładny, a gama materiałów metalowych okazuje się bardzo szeroka. Patrząc na powyższe rozwiązanie obiektywnie, należy natomiast wspomnieć o wysokim koszcie materiałów oraz maszyny, przez co cena wydruku 3D może być relatywnie wysoka.

Drukowanie 3D z metalu jest rozwiązaniem dedykowanym dla klientów wymagających wytrzymałości oraz jakościowego wydruku, zwracających uwagę nawet na najmniejsze detale. Warto również wspomnieć, iż materiały można łatwo sterylizować za pomocą autoklawu.

DRUKOWANIE 3D W POZNANIU I OKOLICY

Interesuje Cię druk 3D w Poznaniu, ale nie opłaca Ci się kupować specjalistycznej drukarki? Masz tylko jeden projekt do wydrukowania? Jako profesjonalna firma świadczymy różne usługi związane z szeroko pojętym drukowaniem i skanowaniem trójwymiarowym. Jedną z takich usług jest drukowanie 3D na zamówienie. Jeśli masz plik z trójwymiarowym modelem, który chciałbyś wydrukować – skontaktuj się z nami. Zapewnimy Ci najwyższą jakość drukowania 3D w Poznaniu i najbardziej konkurencyjną w stosunku do tej jakości cenę.

Nie musisz od razu inwestować w drukarkę 3D. W przypadku jedno lub kilkurazowego drukowania korzystniej jest skorzystać z pomocy odpowiedniego wykonawcy. To właśnie my! W trosce o wszystkie możliwe potrzeby naszych klientów przygotowaliśmy ofertę obejmującą drukowanie 3D w Poznaniu. Nasi specjaliści skontaktują się z Wami, w celu ustalenia szczegółów i chętnie posłużą fachową radą! Jesteśmy do Twojej dyspozycji i zrobimy wszystko według Twoich potrzeb!