Engineered Machined Products Inc. (EMP) z Escanaba, Michigan, jest największym producentem pomp diesla w USA i jedną z najszybciej rozwijających się firm produkcyjnych w stanie Michigan. Wśród jej klientów znajdują się giganci OEM silników diesla, tacy jak Cummins, Caterpillar, Navistar, John Deere i Detroit Diesel.

„Nasi klienci nie przychodzą do nas z gotowymi projektami pomp, lecz z wymaganiami technicznymi,” wyjaśnia David Allen, wiceprezes ds. rozwoju produktu i inżynierii. „Na podstawie tych specyfikacji projektujemy, budujemy i testujemy pompy. Następnie pomagamy wprowadzić je do produkcji.”

Według Allena, pompy wodne są zaskakująco trudne do zaprojektowania od razu prawidłowo. „Ich konstrukcja zwykle zawiera niezwykle skomplikowane geometrie,” mówi, „a nawet przy użyciu zaawansowanego oprogramowania analitycznego i innych narzędzi, zaprojektowanie pompy, która działa dokładnie tak, jak chcemy, jest trudne.”

Jak to robili wcześniej

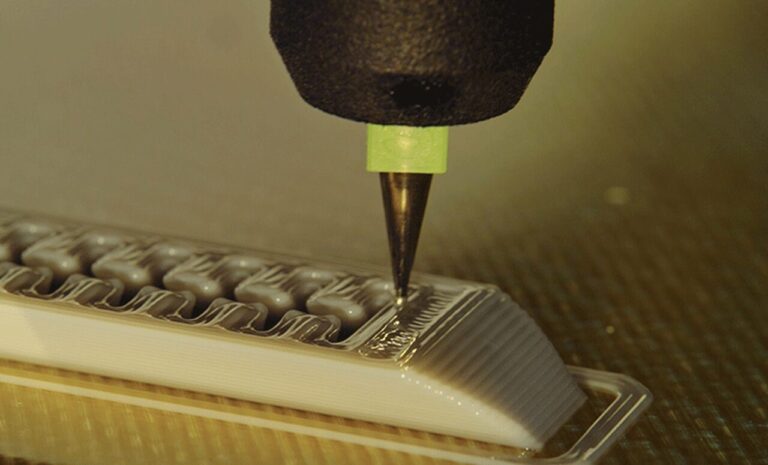

Pompy zwykle składają się z dwóch głównych elementów: spirali (rozszerzającej się, okrągłej komory przypominającej róg, która kieruje wodą) i wirnika (skomplikowanego, wentylatorowego elementu, który przepycha wodę). Przed zakupem systemu SLS, EMP przetwarzało specyfikacje klientów za pomocą swojego oprogramowania analitycznego, a następnie zamawiało odlewy lub tworzyło prototypy skomplikowanych konstrukcji pomp za pomocą CNC w zakładzie. Zwykle zajmowało to od sześciu do ośmiu tygodni, aby zdobyć niezbędne formy odlewnicze, a następnie kolejne trzy do czterech tygodni na pozyskanie odlewów.

„Zajmowało to około 10 tygodni lub więcej, tylko po to, aby zdobyć elementy,” mówi Allen. „Potem musieliśmy je zmontować i przetestować. To kolejne sześć tygodni.”

Koszt dotychczasowy: 100 000 dolarów. Ale to nie jest najbardziej bolesna część. Jeśli projekt nie działa, trzeba wrócić do rysunków – a to oznacza kolejne straty czasu i pieniędzy.

Szybszy, tańszy proces przy użyciu druku 3D

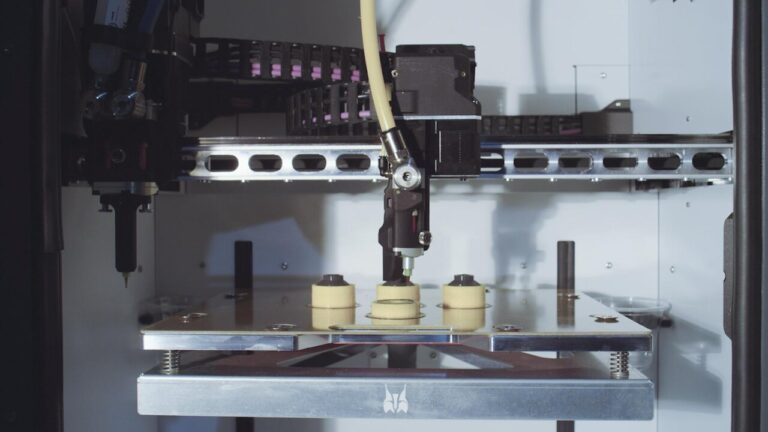

Po zobaczeniu korzyści płynących z systemu SLS na targach branżowych i przetestowaniu próbek, EMP szybko zakupiło własny system do pracy z materiałem DuraForm PA, mocnym i trwałym plastikiem.

„Teraz, zamiast przechodzić przez proces tworzenia wzorów, odlewania i obróbki – proces trwający 16 tygodni – możemy stworzyć prototypy wirników i spirali w kilka dni,” mówi Allen. „Możemy od razu rozpocząć testy. A jeśli projekt nie wypali, w ciągu tygodnia lub krócej testujemy kolejny.”

Allen podkreśla: „Szacujemy, że oszczędzamy 15 tygodni i obniżamy nasze koszty o 90% przy każdej iteracji, ale czas to kluczowy element. Skrócenie naszego czasu realizacji o 80% lub 90% jest dla nas i naszych klientów czymś niesamowitym.”

Inteligentniejsze wykorzystanie cennych zasobów inżynierskich

„Dobre talenty inżynierskie są dzisiaj cennym towarem, i słusznie,” mówi Allen, „a nasz system SLS pozwolił nam lepiej wykorzystać zasoby inżynierskie, które już mamy. Oznacza to, że jesteśmy bardziej efektywni i inżynierowie mogą poświęcać więcej czasu na rozwiązywanie problemów dla naszych klientów.”

„Nasi inżynierowie mają teraz luksus i chęć do przeprowadzania badań oraz eksplorowania nowych projektów. A jeśli popełnią błąd lub projekt nie wypali, to żaden problem. To tylko kawałek plastiku wydrukowanego na naszym systemie SLS, a nie drogi odlew. Poprawiają błąd, tworzą kolejny prototyp i idą dalej. To nie jest wielka katastrofa.”

Allen dodaje: „Mamy także możliwość lepszego poznania naszych produktów i tego, jak działają w rzeczywistych zastosowaniach. Miało to ogromny wpływ na nasze doświadczenie i wiedzę na temat produkcji pomp.”

Koniec projektów w panice

Niedawno jeden z klientów zgłosił się do EMP z projektem, który musiał zostać zakończony w zaledwie sześć tygodni. Dzięki posiadaniu systemu SLS, EMP poradziło sobie z projektem z łatwością, przekraczając oczekiwania klienta.

„Mieliśmy wystarczająco dużo czasu, aby zaprojektować i przetestować trzy różne wirniki oraz dwie wersje spirali,” mówi Allen. „Posiadanie sposobu na skompresowanie cyklu prototypowania pozwoliło nam zaoszczędzić czas.”

Allen kontynuuje: „Klient był bardzo zadowolony – skończyliśmy z świetnym produktem, który spełniał jego specyfikacje w zaledwie sześć tygodni, w przeciwieństwie do czegoś, co byłoby zrobione na szybko i dostarczone w 16 tygodni.”

EMP zdołało wprowadzić pompy od koncepcji do testowania pomp jeszcze szybciej. Spróbuj w ciągu zaledwie trzech tygodni.

„Zmodelowaliśmy pompę, przeszliśmy przez analizę, zmodyfikowaliśmy ją, stworzyliśmy prototyp na systemie SLS, złożyliśmy i przetestowaliśmy,” wspomina Allen. „Klienci przychodzą do nas z takimi projektami, ponieważ wiedzą, że jesteśmy prawdopodobnie jedną z nielicznych firm, które mogą wykonać pracę na czas, a to ogromna przewaga konkurencyjna.”