Na całym świecie ponad 50% odpadów pochodzi z prac budowlanych i rozbiórkowych. Budynki i projekty budowlane są odpowiedzialne za 40% emisji gazów cieplarnianych, przy czym największa część tej emisji pochodzi z produkcji surowców, a na kolejnych miejscach znajdują się opakowania i transport.

“Jako firma produkcyjna, w Richter Lighting Technologies GmbH jesteśmy świadomi naszej odpowiedzialności i napędzamy nasze główne innowacje w kierunku zrównoważonego rozwoju rozwiązań przemysłowych, aby sprostać wyzwaniom sektora budowlanego”

Bernd i Marion Richter, założyciele RiCHTER Lighting Technologies GmbH

Wyzwania dla druku 3D w branży budowlanej

Wyzwania te charakteryzują się następującymi punktami:

- Zmniejszenie śladu środowiskowego sektora budowlanego

- Całościowe rozważenie materiałów używanych w całym cyklu produktu (wybór materiałów nadających się do recyklingu, redukcja użytych materiałów).

- Zmniejszenie kosztów budowy i czasu jej ukończenia

- Ograniczenie żmudnej i ryzykownej pracy fizycznej.

Przypadki użycia RiCHTER

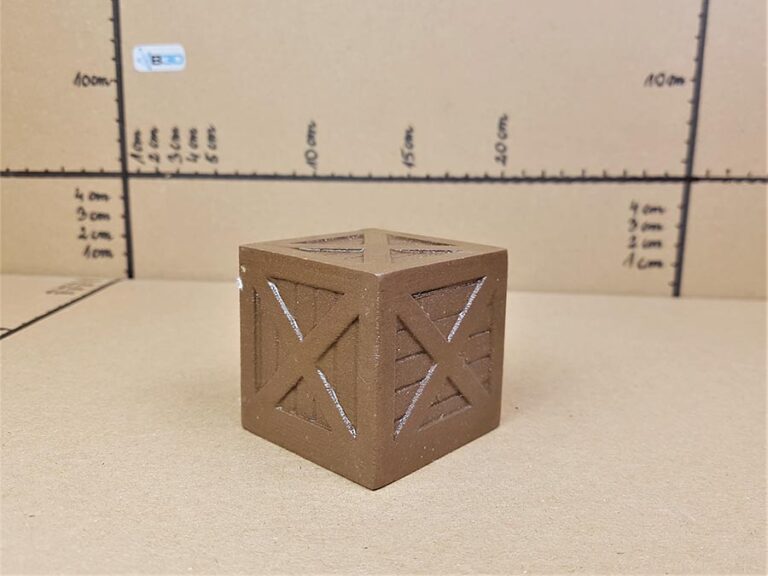

Przypadki użycia obejmują zarówno tworzenie części, które łączą profile w złożone kształty, aby utrzymać tkaniny w naszych systemach sufitowych, jak i wykorzystanie części drukowanych w 3D do integracji ze standardowymi strukturami architektonicznymi przy jednoczesnym zachowaniu ogólnej wytrzymałości całej konstrukcji.

SYSTEMY SUFITÓW PODWIESZANYCH

Przykładem ich ostatnio ukończonego projektu były systemy sufitów podwieszanych w lobby budynku 50 Hudson Yards w Nowym Jorku. Firma wykorzystała swoją wiedzę z wielu dziedzin, doświadczenie z poprzednich projektów oraz niektóre z najbardziej innowacyjnych technologii, aby spełnić wymagania klientów.

W ramach tego projektu zespół RiCHTER musiał stworzyć złożone komponenty do łączenia wielu profili konstrukcji architektonicznych i mocowania tkanin w systemach sufitowych. Aby osiągnąć ten cel, potrzebowali materiału o określonych właściwościach i drukarki 3D, która może wydobyć z niego to, co najlepsze.

Materiałem o wymaganych właściwościach był filament ULTEM™ 9085, tworzywo polieteroimidowe (PEI), a drukarka 3D użyta do realizacji tego zadania to INTAMSYS FUNMAT PRO 610HT. Posiada ona również kontrolowaną podgrzewaną komorę, która została ustawiona na około 200°C, co jest niezbędne do uzyskania silnego wiązania warstw dla filamentu ULTEM™ 9085 ze względu na jego temperaturę zeszklenia wynoszącą 186°C. Drukarka ma temperaturę dyszy sięgającą 500°C, odpowiednią dla tego materiału ze względu na jego wysoką temperaturę topnienia.

Rezultat był następujący:

- Bardzo złożone, integrowalne kształty, których koncepcja frezowania nie mogła być nawet brana pod uwagę.

- Bardzo wytrzymałe komponenty z mocnym łączeniem warstw.

- Lekkie i wysoce ognioodporne komponenty.

- Zredukowane materiały o strukturze wypełnienia.

UNIKALNY KOMPONENT ARCHITEKTONICZNY

Innym przykładem jest wykorzystanie BASF Ultrafuse® PC/ABS FR w wysokiej klasy projektach architektonicznych.

Głównym wyzwaniem w przypadku niektórych projektów było uzyskanie kombinacji różnych materiałów, zmontowanych jako jeden element i dostarczonych w celu łatwej instalacji na miejscu.

Element ten musiał spełniać następujące wymagania

- Pozostanie niewidocznym

- Doskonała jakość powierzchni działająca jako rama dla systemów tkaninowych.

- Wysoka trwałość i ognioodporność

Ten unikalny komponent architektoniczny powstał przy użyciu innowacyjnych technologii (druk 3D, inżynieria 3D itp.) oraz dzięki filozofii firmy Richter Lighting Technologies GmbH.

FILOZOFIA RICHTER

Richter Lighting Technologies GmbH, obecnie globalny producent i dostawca modułowych systemów oświetleniowych i sufitów akustycznych, stosuje filozofię 90-10 – która na najwyższym poziomie polega na tym, że RLT wykonuje 90% pracy, a klienci 10%.

Filozofia 90-10 składa się ze starannie dobranych elementów synergicznych, które umożliwiają RLT zapewnienie „jasnych kosztów, jasnego czasu realizacji i jasnej jakości przez cały cykl życia projektu”.

Niektóre z tych kluczowych elementów to

- Zespół o bardzo zróżnicowanych umiejętnościach, doświadczeniu, wieku i kulturach z ponad 30 różnych krajów.

- Rosnąca baza wiedzy i zestaw części technicznych wielokrotnego użytku pochodzących z dziesięcioleci doświadczenia i ponad 250 pomyślnie zakończonych projektów.

- Wstępnie zaplanowany, predefiniowany zestaw wyprodukowany z przemysłową precyzją, który klient montuje w zintegrowany produkt dostosowany do jego potrzeb.

- Zmontowany, zapakowany i wysłany w ponumerowanej kolejności w celu łatwej instalacji na miejscu, którą może wykonać każdy profesjonalista.

- Niestandardowa przestrzeń plenum, którą można zaimplementować na żądanie i w dowolnym miejscu w całym systemie, aby spełnić potrzeby klientów

Filozofia ta jest realizowana przede wszystkim w celu:

1) zrozumienia wyzwań klienta i danego projektu podczas planowania i budowy oraz

2) opracowania i dostarczenia klientom najlepszego rozwiązania, które idealnie pasuje do ich potrzeb i wymagań.