Wykorzystanie najnowszych technologii produkcji druku 3D i skanowania 3D umożliwiło szybkie i kosztowo efektywne odtworzenie historycznej wazy.

Waza wydrukowana w 3D

Fundidora Morelia (FM) to rodzinna odlewnia stali z ponad 40-letnim doświadczeniem, specjalizująca się w odlewaniu stopów żelaznych. Proveedora de Servicios y Suministros Industriales (PSSI) została założona w 2016 roku, aby pełnić funkcję warsztatu wzorców wysokiej technologii dla FM. Obie firmy wspólnie korzystają z drukarek 3D, w tym 3D Systems EXT 1070 Titan Pellet 3D, frezów CNC, skanowania 3D, modelowania CAD i najnowszych technik testowania, aby tworzyć wzorce i odlewy wysokiej jakości

Małe miasteczko Cochuco, położone w stanie Michoacán w Meksyku, jest dobrze znane ze swojej historii i rzemiosła, gdzie lokalni rzemieślnicy szczególnie wyrabiają gigantyczne garnki gliniane ręcznie.

„Jako rodzina z Michoacán i firma z siedzibą w Morelii, jesteśmy bardzo dumni z naszej kultury i tradycji, i chcieliśmy oddać hołd naszym rzemieślnikom oraz ich odnowionemu rzemiosłu” – powiedział Alonso Alvarez z PSSI.

FM i PSSI zleciły wspólne działanie mające na celu odtworzenie dwóch ikonicznych gigantycznych wazonów w odlewie stalowym, łącząc przemysłowy i rzemieślniczy sektor regionu.

Proces druku wazy

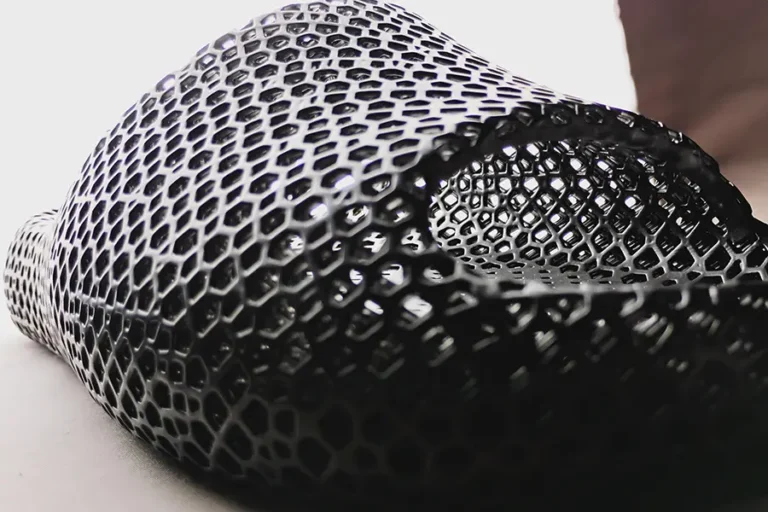

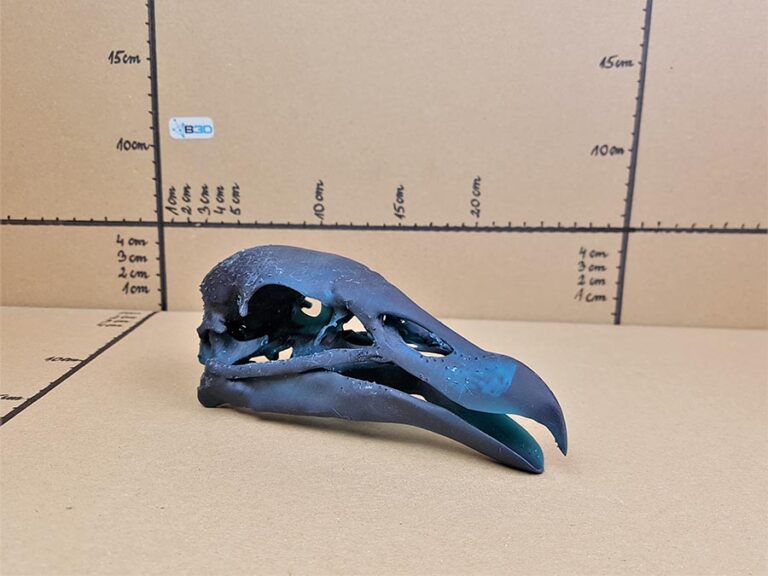

PSSI przeprowadziło proces inżynierii odwrotnej, skanując oryginalny garnek i tworząc modele CAD do druku 3D wzorców formy górnej i dolnej do odlewu. PSSI wydrukowało duże wzorce za pomocą ekstrudowania granulatu na swojej drukarce 3D EXT 1070 Titan Pellet, a następnie ręcznie wykończyło części, używając wypełniacza do ciała i szlifując je, aby uzyskać gładkie wykończenie.

FM odlało model w stali, nadając mu niebieską powłokę, oraz ze stali nierdzewnej, którą wypolerowano do lustrzanego wykończenia. Czas produkcji wzorców został skrócony o połowę dzięki drukowi 3D w porównaniu do tradycyjnych metod obróbki CNC wzorców. Stworzenie wzorców na EXT 1070 Titan Pellet zajęło tylko 1,5 dnia. Dzięki technologii druku 3D w trybie „lights out” zapotrzebowanie na pracowników zostało również zmniejszone o połowę w porównaniu do tradycyjnych metod wytwarzania wzorców.

| Wyzwanie: Wytworzenie dużych, niestandardowych form do unikalnego projektu odlewu bez długich czasów oczekiwania, które są charakterystyczne dla tradycyjnych metod tworzenia wzorców, przy zachowaniu konkurencyjnych kosztów. | Rozwiązanie: Wykorzystanie drukarki 3D 3D Systems EXT 1070 Titan Pellet z ekstrudowaniem granulatu o dużej wydajności, aby szybko i kosztowo efektywnie wytworzyć niestandardowe wzorce. |

Wyniki: Czas i koszty pracy związane z produkcją wzorców zostały zmniejszone o połowę dzięki technologii „lights-out manufacturing” umożliwionej przez EXT 1070 Titan Pellet. | Szczegóły: Czas druku: 13 godzin Surowiec: Granulat PETG Waga materiału: 88 funtów (około 40 kg) Średnica dyszy: 2 mm Wysokość warstwy: 1 mm |