Najczęściej kojarzone z Formułą 1, sporty motorowe są jednymi z najbardziej zaawansowanych technologicznie sportów na świecie. Technologia produkcji dla branży motorsport jest motorem rozwoju wielu innych dziedzin. W trakcie wspólnego rozwoju z producentami części do wyścigów samochodowych, przemysłowy producent drukarek 3D INTAMSYS zaangażował się również w zaawansowane procesy produkcyjne, tym samym jeszcze bardziej potwierdzając swoją konkurencyjną pozycję na rynku addytywnym.

Hartley Engines and Motorsport

Hartley Engines and Motorsport z Nowej Zelandii jest wiodącą firmą projektującą, dostarczającą i produkującą wysokowydajne silniki i komponenty dla mniejszych producentów samochodów i firm zajmujących się sportami silnikowymi. Na swoim koncie wyprodukowane przez nich części mają takie osiągnięcia jak zwycięstwa w mistrzostwach sportów motorowych w całej Nowej Zelandii i Australii, wielokrotne rekordy prędkości w Bonneville (pojazdy do pojemności silnika 1l) i wiele nagród za innowacje. Ich flagowe silniki to V12 pracująca z prędkością 10 000 obrotów/minutę o mocy ponad 1000 koni mechanicznych oraz czterowirnikowy V8 o wysokich obrotach inspirowany Formułą 1.

W przeszłości ich głównym zajęciem była produkcja silników dla najlepszych drużyn ścigających się w sportach motorowych, większość projektów była tworzona w sekrecie na specjalne życzenie klientów. Ostatnio wykonali krok w stronę zwiększenia grona odbiorców swoich produktów o inne firmy zajmujące się silnikami. Zdecydowali się również sprzedawać większość swoich produktów globalnie, zamiast nastawiać się na konkretne zamówienie. Dzięki temu każdy na świecie mógł zamówić u nich części do tworzenia własnych projektów.

„Doszliśmy do wniosku, że po prostu nie możemy – lub nie chcemy – budować silników dla każdego zawodnika. Po prostu nie ma wystarczającej ilości godzin w ciągu dnia. Ale stwierdziliśmy, że możemy świadczyć lepsze usługi dla każdego, udostępniając wszystkim naszą ofertę komponentów” – powiedział Nelson Hartley, właściciel Hartley Engines.

Jedną z mocnych stron firmy Hartley Engines jest zdolność do bardzo szybkiego projektowania i opracowywania produktów oraz przygotowania ich do produkcji. Ich fabryka składa się z 5-osiowych frezarek CNC, tokarek CNC, dynamometrów silnikowych i urządzeń do badania przepływu powietrza, a to tylko część ich fabrycznego zaopatrzenia. Niedawno przeszli na następny poziom, dzięki produkcji addytywne.

Nelson i jego zespół od lat rozwijają wykorzystanie wydrukowanych części w swoich silnikach. Choć części przechodzą z powodzeniem wszystkie testy, to mieliśmy wiele problemów z przeniesieniem ich do praktycznych rozwiązań produkcyjnych.

„Bardzo wcześnie zidentyfikowałem kilka poważnych korzyści z zastosowania druku 3D. Właściwości materiałowe niektórych z wysokiej klasy polimerów są imponujące i doskonale nadają się do takich rzeczy jak nasze kolektory dolotowe i części indukcyjne.”

Hybrydowa metoda produkcji

Jako projektanci i inżynierowie, znaleźli nowatorskie metody wykorzystania drukowanych części obok części kęsowych i części z kompozytów węglowych w tym, co Nelson określa jako „hybrydową metodę produkcji.”

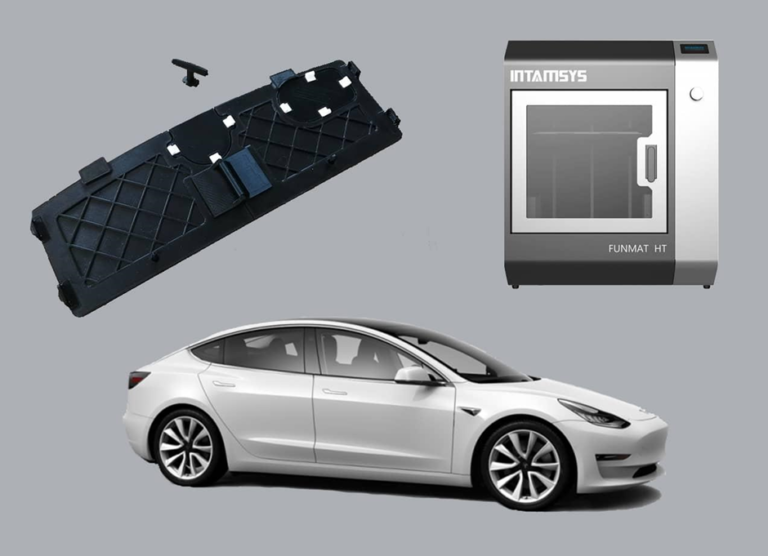

Podczas gdy pandemia COVID miała wpływ na ich wewnętrzną produkcję, jednym z zadań na liście Hartley Engines and Motorsport było przeprojektowanie korpusów przepustnic, które były używane w ich wlotach. Poszczególne korpusy przepustnic to części z kęsów aluminium, obrabiane we własnym zakresie, ale sekretem ich dolotów są drukowane w 3D prowadnice i trąbki dolotowe.

„Materiał, którego używamy do naszych prowadnic wlotowych to wysokotemperaturowy nylon (PA), z 25% dodatkiem włókna węglowego… Sposób w jaki PA-CF radzi sobie z temperaturą przewyższa jakościowo aluminium, przenosi ciepło bardzo powoli, utrzymując naszą ścieżkę wlotową bardzo chłodną, wspomagając spalanie, gdy chłodne powietrze dostanie się do silnika.”

„Dodatkowym atutem drukowania 3D naszych części jest elastyczność projektowa. Bardzo poważnie podchodzimy do kształtu dolotu. To nie jest po prostu okrągły otwór obrobiony w kawałku blachy. Możemy drukować 3D niezwykle skomplikowane krzywizny i kształty, które pokrywają się z modelami CAD naszych głowic cylindrów.”

Zniwelowanie problemu wysokiego wskaźnika odrzutów

Przed otrzymaniem pierwszej drukarki INTAMSYS FUNMAT HT, wskaźnik efektywności Hartley Engines w drukowaniu polimerów wysokotemperaturowych wynosił około 15-20%., czyli ponad 80% wydruków było odrzucanych.

„Marnowaliśmy więcej wydruków niż mogliśmy sobie pozwolić, a kiedy niektóre tworzywa sztuczne kosztowały w granicach 500 dolarów/kg (plus koszt wysyłki do Nowej Zelandii), to drukowanie części stawało się nieopłacalne. Wiedziałem, że to może się udać, ale po prostu musieliśmy znaleźć bardziej efektywne rozwiązanie”.

“Odkąd używamy INTAMSYS FUNMAT HT wskaźnik odrzuconych wydruków spadł do 5%. Wiele osób z branży mówiło mi, że nie ma możliwości, żeby tworzyć części produkcyjne na drukarce 3D, ale INTAMSYS udowodnił, że to nie prawda.”

Rozwój działu produkcji addytywnej

Od czasu kupna pierwszej drukarki FUNMAT HT, Hartley Engines otrzymało dodatkową drukarkę, dzięki której otworzyli dział produkcji addytywnej w swojej fabryce. Rozważają rozszerzenie tego działu o dwie, a może nawet cztery kolejne maszyny FUNMAT HT.

Wraz z rozwojem firmy, Hartley Engines and Motorsport staje przed problemem jak najszybszego dostarczenia części na rynek. Wszystko, co produkują jest unikalne i wymaga indywidualnego podejścia do rozwiązywania pojawiających się problemów.

„Każdy, kto mówi, że drukarki 3D zastąpią wszystkie maszyny CNC, kłamie, ale podobnie każdy, kto mówi, że nie można wykorzystać relatywnie znacznie tańszej przemysłowej drukarki 3D, takiej jak nasza INTAMSYS FUNMAT HT, do produkcji części motoryzacyjnych, jest krótkowzroczny”.

„Nasza drukarka INTAMSYS FUNMAT HT to dosłownie 1/30 kosztów naszej 5-osiowej maszyny CNC, a części, które na niej wykonujemy są tak samo wartościowe dla konsumenta… Tak więc, nawet jeśli czas potrzebny na wytworzenie pojedynczej części jest znacznie wolniejszy na drukarce, mogę sobie pozwolić na posiadanie wielu drukarek działających w tym samym czasie. W niektórych przypadkach jest to bardziej wydajne niż ustawianie maszyn CNC. Nasz zwrot z inwestycji był niezwykle wysoki!”.

Jak wie każdy, kto pracował w tradycyjnych metodach produkcji, ustawianie oprzyrządowania jest zarówno kosztowne, jak i czasochłonne.

„Kiedyś spędzaliśmy godziny na ustawianiu naszych maszyn i tworzeniu oprzyrządowania tylko po to, aby obrobić lub wyprodukować jedną część. Teraz, wszystko co muszę zrobić to rozgrzać INTAMSYS FUNMAT HT i nacisnąć start. Nie jest wymagane żadne dodatkowe oprzyrządowanie ani znacząca zmiana ustawień.”

Części drukowane w 3D są głównie używane w trąbkach i prowadnicach kolektorów dolotowych.

Plenum do silników turbo i dalszy rozwój

Druk 3D wykorzystywany jest również do wykonania przestrzeni technicznej (plenum) do silnika turbo. Na poniższym zdjęciu przedstawiamy kompozytowe oprzyrządowanie dla części, najpierw wydrukowane w kilku segmentach, a następnie połączone w całość ze starannie wypolerowaną powierzchnią. Następne zdjęcie przedstawia finalny, wysokowydajny produkt wykonany z kompozytowego oprzyrządowania po przejściu przez cały proces układania i utwardzania włókna węglowego.

Plenum silnika turbo

Po zastosowaniu INTAMSYS FUNMAT HT, Hartley Engines and Motorsport powiedzieli, że byli już pewni, że wydrukowana część będzie bardzo dobra, ale byli zaskoczeni jej wydajnością. Nelson powiedział: „Jakość naszych wysokotemperaturowych części jest niesamowita, a dopiero zaczynamy naszą przygodę ze sprzedażą tych części. Rozwijaliśmy to przez około 3-4 lata, a odkąd dostaliśmy INTAMSYS FUNMAT HT byliśmy w stanie rozwiązać 99% problemów, które mieliśmy wcześniej.”

Teraz z większym zakresem rozmiarów, większą ilością miejsca na łączniki i z myślą o szybszej produkcji, następnym krokiem jest przebrnięcie przez długą listę innych części, które Hartley Engines and Motorsport projektuje, wykorzystując tę nowo opracowaną metodę.