Druk 3D z metalu w technologii SLM (Selektywne Topienie Laserowe) to rewolucja. Pozwala tworzyć części o kształtach niemożliwych do osiągnięcia tradycyjnymi metodami. Wewnętrzne kanały chłodzące, skomplikowane struktury siatkowe, ultralekkie i wytrzymałe komponenty – to wszystko jest na wyciągnięcie ręki.

Jest jednak pewien haczyk. Część prosto z drukarki nie jest idealnie gładkim, lśniącym produktem gotowym do montażu. Rzeczywistość jest bardziej… chropowata. Zrozumienie, dlaczego tak jest i jak sobie z tym radzić, to klucz do pełnego wykorzystania potencjału tej technologii.

„Chropowata prawda” o druku 3D z metalu

Każdy, kto trzymał w ręku surowy wydruk SLM, zna tę charakterystyczną, matową i szorstką powierzchnię. To nie wada, a naturalna cecha procesu, wynikająca z:

- Efektu „schodkowania”: Drukarka buduje obiekt warstwa po warstwie, więc wszelkie krzywizny są uproszczeniem złożonym z mikroskopijnych schodków.

- Przyklejonego proszku: Nie wszystek proszek topi się idealnie – część drobinek przylega do powierzchni detalu, tworząc nierówności.

Aby to zmierzyć, inżynierowie używają parametru chropowatości (Ra). Im niższa wartość Ra (mierzona w mikrometrach, µm), tym gładsza powierzchnia.

- Surowy wydruk SLM: Ra = 6.3 – 35 µm (porównywalne z odlewem piaskowym)

- Precyzyjny element maszyny: Ra < 0.8 µm

- Powierzchnia polerowana: Ra < 0.1 µm

Jaki stąd wniosek? Post-processing staje się absolutną koniecznością dopiero wtedy, gdy celem jest uzyskanie idealnie gładkiej, lustrzanej powierzchni. Warto jednak pamiętać, że w przypadku większości części użytkowych i konstrukcyjnych, gdzie liczy się przede wszystkim złożona geometria i wytrzymałość, dodatkowa obróbka wcale nie jest wymagana, czego przykład przedtstawię poniżej.

Wygładzanie powierzchni metalowych wydruków

Wybór odpowiedniej metody wykończenia zależy od geometrii części, wymagań aplikacji, wielkości serii i budżetu. Oto przegląd najważniejszych technik.

Fundamenty – obróbka strumieniowo-ścierna (piaskowanie)

To niemal zawsze pierwszy krok po wyjęciu detalu z drukarki. Strumień ścierniwa (np. korundu lub kulek szklanych) pod ciśnieniem uderza w powierzchnię.

- Cel: Usunięcie luźnego, przyklejonego proszku, oczyszczenie detalu i ujednolicenie jego wyglądu.

- Efekt: Czysta, estetyczna, matowa powierzchnia. Idealne przygotowanie do dalszych operacji.

- Osiągalna chropowatość (Ra): 3.2 – 12 µm.

Piaskowanie nie wygładza drastycznie, ale „sprząta” detal i przygotowuje go na kolejne etapy.

Automatyzacja dla serii – obróbka wibrościerna (trowalizacja)

Gdy masz do wykończenia dziesiątki lub setki skomplikowanych części, ręczna praca jest nieopłacalna. Tu wkracza trowalizacja. Detale umieszcza się w komorze wibracyjnej razem ze specjalnymi kształtkami ściernymi i płynem technologicznym.

- Cel: Zautomatyzowane gratowanie (usuwanie ostrych krawędzi), zaokrąglanie, wygładzanie i polerowanie.

- Efekt: Powtarzalna, gładka powierzchnia na całej geometrii zewnętrznej, nawet przy skomplikowanych kształtach.

- Osiągalna chropowatość (Ra): 0.05 – 0.8 µm.

To ekonomiczny pomost między surowym wydrukiem a gładkim produktem końcowym, kluczowy dla opłacalności małych i średnich serii.

Magia chemii – elektropolerowanie

A co z wewnętrznymi kanałami, do których żadne narzędzie nie dotrze? Tu z pomocą przychodzi elektrochemia. Elektropolerowanie to „odwrotność galwanizacji” – zamiast nakładać metal, precyzyjnie go usuwamy.

- Cel: Wygładzanie i polerowanie trudno dostępnych powierzchni, zwiększenie odporności na korozję, uzyskanie sterylności.

- Efekt: Lustrzany połysk nawet wewnątrz skomplikowanych geometrii. Proces ten tworzy też niezwykle odporną na rdzę warstwę pasywną.

- Osiągalna chropowatość (Ra): 0.035 – 0.1 µm.

To metoda idealna dla branży medycznej, spożywczej i wszędzie tam, gdzie liczy się czystość i gładkość wewnętrznych powierzchni.

Poziom mistrzowski: synergia SLM + 5-osiowe CNC

Dla najbardziej wymagających komponentów, jak wirniki turbin, potrzebujemy absolutnej precyzji wymiarowej i perfekcyjnej powierzchni. Rozwiązaniem jest produkcja hybrydowa.

- Drukujemy w SLM złożony kształt „z naddatkiem” (tzw. near-net-shape).

- Obrabiamy cieplnie detal, aby usunąć naprężenia wewnętrzne.

- Montujemy go na 5-osiowym centrum CNC i precyzyjnie frezujemy tylko kluczowe powierzchnie (np. łopatki wirnika), aby nadać im ostateczny wymiar i gładkość.

- Cel: Osiągnięcie najwyższej precyzji wymiarowej i jakości powierzchni na krytycznych obszarach o skomplikowanej geometrii.

- Efekt: Idealnie wykonany komponent, łączący swobodę geometryczną druku 3D z dokładnością obróbki skrawaniem.

- Osiągalna chropowatość (Ra): < 0.4 µm.

To podejście wymaga myślenia o całym procesie już na etapie projektowania – trzeba przewidzieć, jak detal zostanie zamocowany na frezarce oraz do jakich elementów będzie miało dostęp narzędzie skrawające.

Jak wybrać odpowiednią drogę obróbki wydruku z metalu?

Wybór technologii to strategiczna decyzja. Zanim ją podejmiesz, odpowiedz na cztery pytania:

- Wymagania aplikacji: Czy liczy się precyzja wymiarowa (CNC), odporność na korozję (elektropolerowanie), czy tylko estetyka (piaskowanie)?

- Geometria części: Czy powierzchnie są płaskie i dostępne (szlifowanie), czy skomplikowane i wewnętrzne (elektropolerowanie)?

- Wielkość serii: Produkujesz jeden prototyp (CNC może być OK) czy setki sztuk (trowalizacja będzie bardziej opłacalna)?

- Budżet: Jaki jest akceptowalny koszt jednostkowy obróbki?

Pamiętaj: post-processing to nie problem, to potężne narzędzie inżynierii powierzchni. Świadome planowanie etapów wykończeniowych pozwala przekształcić surowy proszek w precyzyjne i niezawodne komponenty, gotowe do najcięższych zadań.

Czy obróbka wydruków z metalu to konieczność?

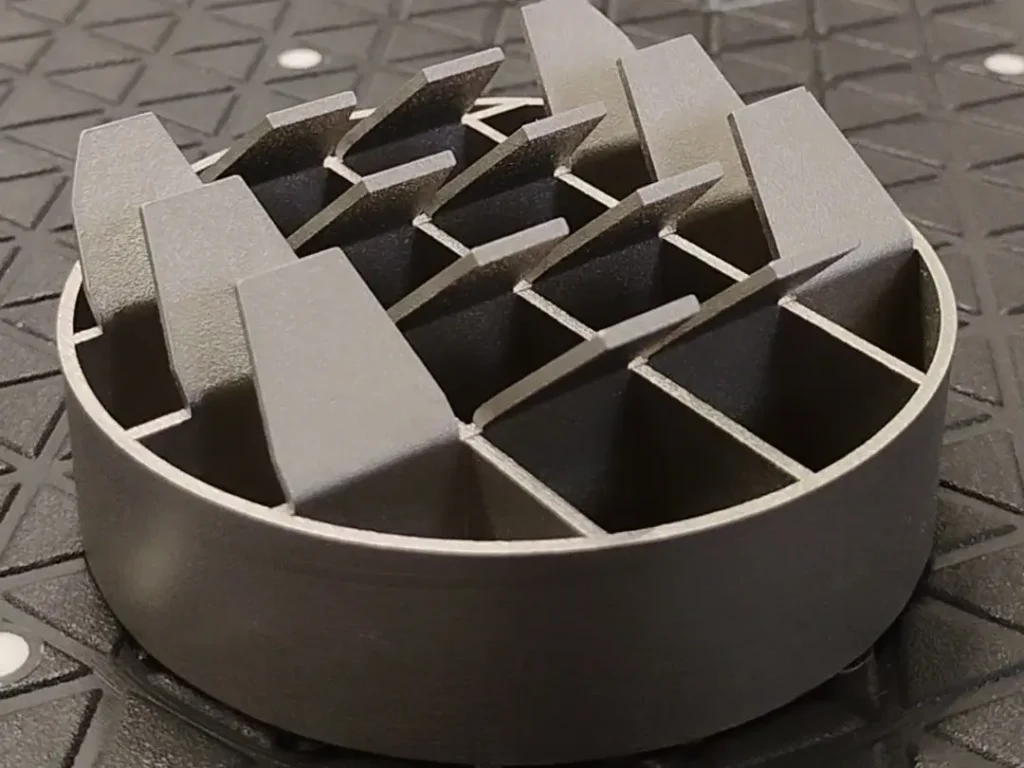

Należy jednak podkreślić, że droga do perfekcji nie zawsze oznacza konieczność dodatkowej obróbki. Postęp w technologii materiałowej i precyzyjna optymalizacja parametrów druku sprawiają, że dla wielu zastosowań powierzchnia „prosto z drukarki” jest w pełni wystarczająca. Jak widać na poniższym zdjęciu, detale drukowane z nowoczesnych stopów, na przykład niektórych gatunków aluminium, potrafią osiągnąć zaskakująco dobrą gładkość.

W aplikacjach, gdzie kluczowa jest unikalna, złożona geometria, a nie ekstremalna precyzja wymiarowa czy lustrzany połysk – jak w przypadku obudów, ozdobnych radiatorów, lekkich elementów konstrukcyjnych czy prototypów – surowa powierzchnia może okazać się idealnym kompromisem między jakością, czasem i kosztem.

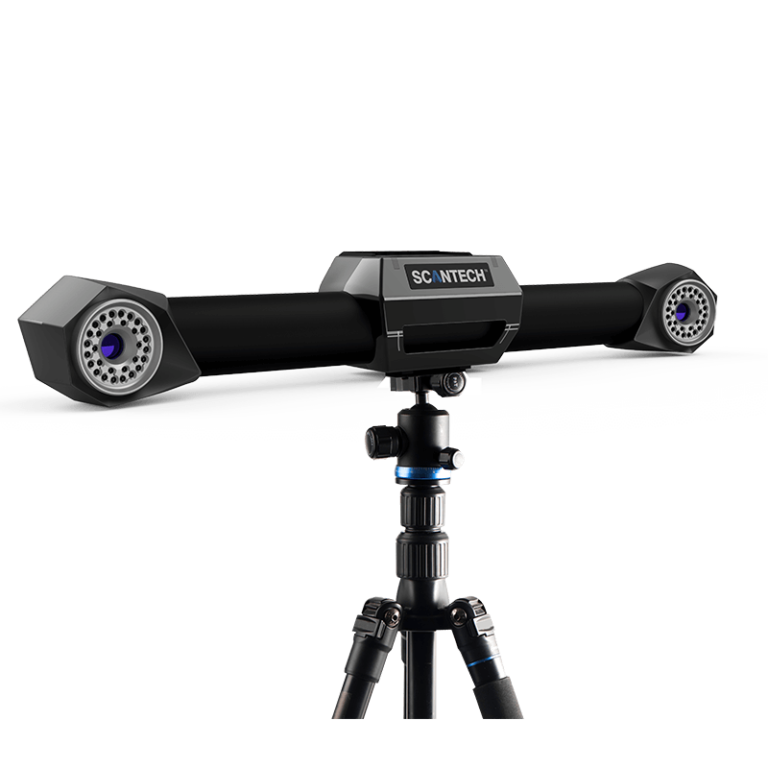

Darmowa wycena druku 3D z metalu

Drukuj z B3D – doradztwo w zakresie modelu, doboru materiału i kalkulacji ceny wydruku. Jesteśmy także dystrybutorem profesjonalnych drukarek 3D do metalu w Polsce