Skąd wzięła się potrzeba inspekcji sprzętu z użyciem skanera 3D?

Przemysł ciężki i górnictwo zazwyczaj wiążą się z trudnymi warunkami i ponadwymiarowym sprzętem. Inspekcja jakości odgrywa kluczową rolę w zapewnieniu stabilności i trwałości sprzętu w trudnych warunkach pracy. Biorąc pod uwagę rozmiar i złożoność sprzętu, to zazwyczaj narzędzie pomiarowe musi przyjść do części, a nie odwrotnie. Inżynierowie muszą zmierzyć wszystkie wymiary sprzętu oraz możliwe interferencje między różnymi podzespołami, co oznacza, że dane pomiarowe muszą być precyzyjne, aby sprawdzić specyfikacje wymiarowe podzespołów, ale także jak najbardziej kompletne, aby upewnić się, że różne podzespoły będą dobrze dopasowane do optymalnej wydajności.

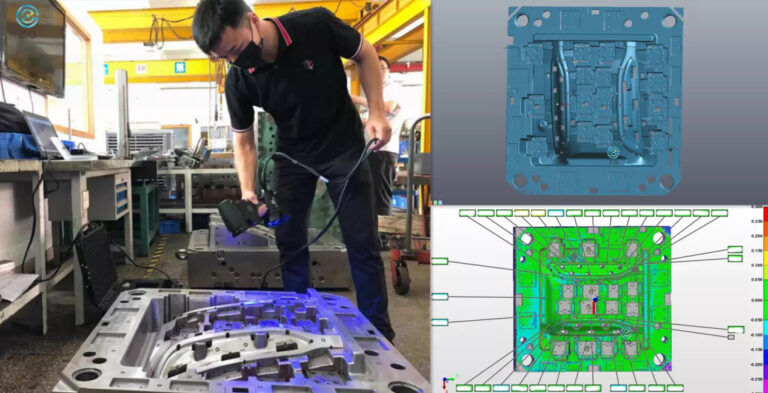

To było wyzwanie, które ZG Technology postawił producent sprzętu górniczego i stalowego w Chinach. Aby kontrolować jakość sprzętu górniczego z wyprzedzeniem, ich zagraniczny klient wymagał dostarczenia danych cyfrowych 3D i pełnych raportów inspekcyjnych przed wysyłką. Dzięki temu klient może porównać dane 3D z oryginalnym modelem i archiwalnymi danymi, aby zweryfikować jakość. Było to po raz pierwszy, gdy wymagano od nich takiego działania; wcześniej producent używał tradycyjnych narzędzi pomiarowych, takich jak miarki i przyrządy, co zajmowało dni pracy ręcznej. Z napiętym harmonogramem przed datą wysyłki, wykonanie pomiarów 3D i pełnych raportów inspekcyjnych wydawało się misją niemożliwą. Pan Hu, technik rysunkowy, był odpowiedzialny za pomiary.

Wyzwanie dla skanera 3D

Części, które Pan Hu i jego zespół mierzyli i kontrolowali, to głównie ciężkie płyty stalowe, do których tradycyjne narzędzia pomiarowe, takie jak taśmy miernicze, suwmiarki i przyrządy, były wystarczające. Jednakże sprzęt górniczy, który był nowym produktem, sprawił Panu Hu pewne trudności. Podczas pomiaru dużych części o złożonych krzywiznach i kształtach, tradycyjne narzędzia pomiarowe stają się niewystarczające. Wysiłek i niedokładność ręcznego mierzenia i rysowania prowadzą do wysokiego ryzyka błędów. „To ogromny stres, gdy próbuję mierzyć taki duży sprzęt za pomocą narzędzi, które używaliśmy wcześniej” – powiedział.

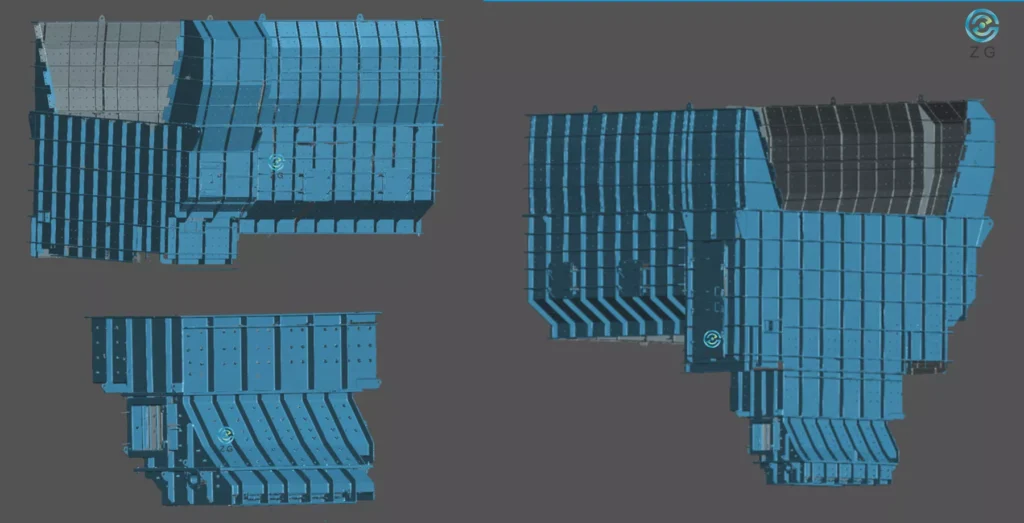

Ponadto, cała linia musiałaby zostać wstrzymana, aby mógł wykonać pomiary. A biorąc pod uwagę ogromny rozmiar sprzętu górniczego, który składa się z dwóch podzespołów, jeden ma wymiary 8m x 6m x 5m, a drugi 5m x 3m x 2,5m, Pan Hu nie mógł wykonać tej pracy samodzielnie. Szybko zdał sobie sprawę, że istnieje lepszy, szybszy i dokładniejszy sposób pomiaru sprzętu górniczego do inspekcji. Skontaktowali się z ZG Technology, aby znaleźć lepsze rozwiązanie do pomiaru i inspekcji na miejscu. Jako lider w rozwiązaniach pomiarowych 3D, ZG pomogło zidentyfikować optymalne rozwiązanie dla tej aplikacji. Dzięki zastosowaniu inteligentnego ręcznego skanera 3D RigelScan Plus i systemu fotogrametrii PhotoShot Lite, klient z powodzeniem może uchwycić dane 3D sprzętu górniczego i złożyć je w oprogramowaniu firm trzecich do inspekcji w ciągu kilku godzin, w porównaniu do kilku dni wymaganych przez tradycyjną metodę.

Skaner 3D jako rozwiązanie

1. Ustawienie systemu fotogrametrii PhotoShot Lite i zbieranie danych markerów

#1. Umieszczenie markerów kodujących, markerów naklejanych i skali na podzespołach sprzętu górniczego

#2. Użycie systemu fotogrametrii PhotoShot Lite do wykonania zdjęć skali, markerów kodujących i markerów naklejanych

#3. Przetwarzanie danych markerów w oprogramowaniu ZG do skanowania i zapisanie danych.

Poprzez robienie zdjęć skali, markerów kodujących i markerów naklejanych, system fotogrametrii PhotoShot Lite może przeprowadzić triangulację markerów na zdjęciach, aby określić ich położenie w przestrzeni trójwymiarowej. Po zaimportowaniu danych markerów do oprogramowania ZG do skanowania, może to pomóc w ograniczeniu danych skanowania, generując wyjątkowo dokładne i powtarzalne dane 3D dla obiektów o dużych rozmiarach bardzo szybko. Używając go razem z ręcznym skanerem 3D RigelScan Plus, dokładność objętości skanowania wynosi do 0,02+0,020mm/m.

2. Importowanie danych markerów i skanowanie sprzętu górniczego w 3D

#1. Podłączenie RigelScan Plus do zasilania i rozgrzanie skanera przez 20 minut

#2. Analiza, jak skanować podzespoły sprzętu górniczego z różnych kątów

#3. Rozpoczęcie skanowania podzespołów sprzętu górniczego

#4. Zapisanie danych w pliku projektu do dalszego przetwarzania

Ręczny skaner 3D RigelScan Plus Blue Laser może uchwycić drobne detale części z dokładnością do 0,02 mm, certyfikowaną przez Narodowy Instytut Metrologii. RigelScan Plus stosuje technologię skanowania niebieskim laserem, co ułatwia skanowanie ciemnych, błyszczących i refleksyjnych powierzchni. Ponadto RigelScan Plus może być wyposażony w moduł bezprzewodowy ZGFree Box II, co zapewnia łatwiejsze i bardziej elastyczne skanowanie dużych części.

3. Złożenie danych skanowania 3D w oprogramowaniu firm trzecich do pomiaru i inspekcji

#1. Przetwarzanie danych w oprogramowaniu ZG do skanowania

#2. Edytowanie danych i usuwanie zbędnych danych

#3. Eksportowanie danych w formacie .stl do kolejnej oceny

#4. Złożenie danych skanowania 3D w oprogramowaniu firm trzecich do pomiaru i inspekcji

Podsumowanie

Rozwiązanie ZG 3D Scanner i fotogrametrii pomogło klientowi skrócić czas inspekcji z dni do godzin, co nie tylko zaoszczędziło znaczną ilość czasu i pieniędzy, ale także pozwoliło spełnić wymagania klienta dotyczące inspekcji montażu, pełnych raportów i zmniejszenia ryzyka problemów z montażem po dostawie. Co więcej, oprócz przeprowadzenia inspekcji jakości i zapewnienia płynnej dostawy produktów, dane skanowania 3D mogą być również wykorzystane do cyfrowego archiwizowania. Gdy sprzęt będzie wymagał dalszej konserwacji, naprawy lub przeglądu, dane skanowania mogą posłużyć jako wskazówki, znacznie zwiększając dokładność i wydajność przez cały cykl życia sprzętu.

Kiedy chodzi o pomiar ponadwymiarowych obiektów i tworzenie danych 3D do modelowania 3D, inżynierii odwrotnej i inspekcji jakości, rozwiązanie ZG Smart Handheld 3D Laser Scanner i system fotogrametrii może wykonać zadania szybko i dokładnie. Dzięki 100% mobilności, przenośne skanery 3D ZG mogą przeprowadzać zbieranie danych bezpośrednio na hali produkcyjnej – a nawet na najbardziej niestabilnym terenie w terenie. Ponieważ inżynierowie muszą sprawdzić poprawność cech montażu i wymiarów, pozyskiwanie danych musi być dokładne i zawierać wszystkie informacje potrzebne do wytworzenia funkcjonalnej części, która idealnie pasuje do montażu sprzętu. W porównaniu do tradycyjnych metod pomiarowych, przenośne skanery 3D ZG i system fotogrametrii mogą dostarczyć pełne i dokładne dane 3D, wymiary są szybko mierzone, a wirtualny montaż jest łatwo dostępny dla inżynierów. Dzięki temu przenośny skaner 3D ZG i system fotogrametrii stanowią najlepsze rozwiązanie pomiarowe 3D dla ponadwymiarowego sprzętu górniczego i dużych obiektów, sprawiając, że to, co kiedyś było niemożliwe, stało się rzeczywistością.