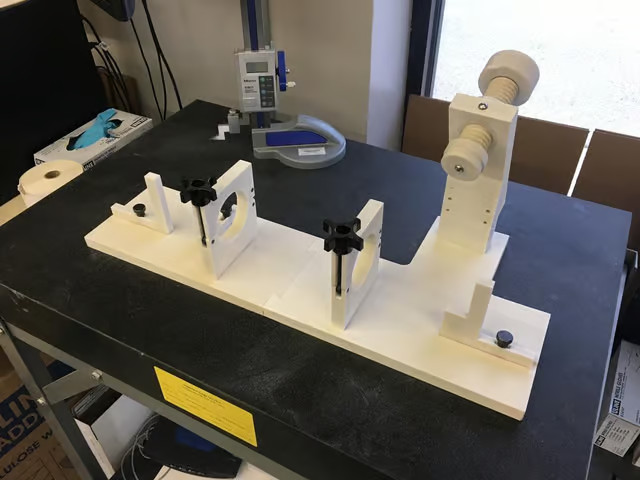

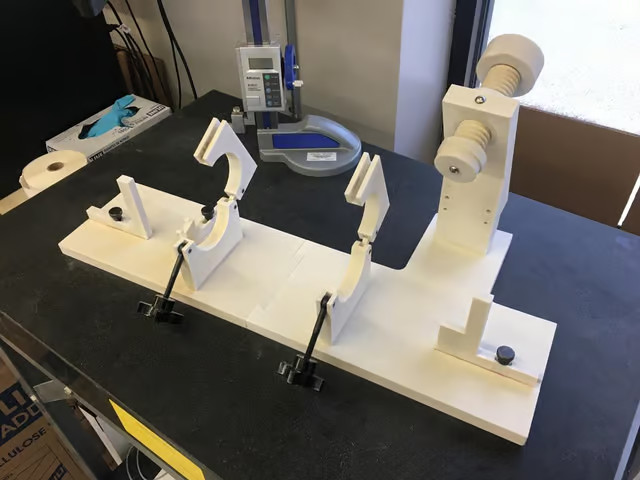

Proces spawania łukowego w osłonie gazu obojętnego, znany jako spawanie TIG (Tungsten Inert Gas), jest powszechnie stosowany do uzyskiwania mocnych, wysokiej jakości spoin cienkich sekcji metalu. Rapid Application Group, firma z siedzibą w Broken Arrow (Oklahoma), specjalizująca się w produkcji dodatków w krytycznych i czasowo wrażliwych projektach, została zaangażowana przez dużą firmę z branży lotniczej w celu optymalizacji i produkcji uchwytów spawalniczych TIG. Celem projektu było znaczne skrócenie czasu produkcji oraz zmniejszenie kosztów w porównaniu z tradycyjnymi metodami obróbki.

Dzięki wykorzystaniu technologii selektywnego spiekania laserowego (SLS) firmy 3D Systems oraz materiałowi DuraForm® GF, Rapid Application Group pomogła swojemu klientowi osiągnąć te cele.

Zredukowany czas produkcji i koszty

Wdrożenie przepływu pracy opartego na druku 3D pozwoliło zmniejszyć czas produkcji uchwytów spawalniczych o 84% oraz obniżyć ich koszty o 56%.

Zalety technologii druku 3D w produkcji uchwytów spawalniczych

Druk 3D oferuje liczne korzyści w porównaniu z tradycyjnymi metodami produkcji uchwytów, takie jak szybkość, redukcja kosztów i możliwość tworzenia złożonych kształtów, które w innych warunkach byłyby niemożliwe do wykonania. Rapid Application Group wykorzystała te możliwości do topologicznej optymalizacji projektu uchwytu spawalniczego TIG, co przyniosło kaskadę pozytywnych efektów.

Dzięki optymalizacji topologicznej udało się zredukować ilość użytego materiału bez wpływu na funkcjonalność części. Mniejsza ilość materiału pozwoliła obniżyć koszty produkcji oraz czas drukowania, co pomogło osiągnąć oba główne cele klienta przy użyciu jednej strategii. Dodatkowo lżejszy uchwyt był łatwiejszy w obsłudze, co wpłynęło na poprawę funkcjonalności. Zdolność do projektowania i produkcji części o zmniejszonej wadze, ale równej lub większej wytrzymałości, jest unikalną cechą druku 3D.

Materiał odporny na wysokie temperatury: nylon drukowany w technologii SLS

Wybór odpowiedniego materiału ma kluczowe znaczenie dla każdego procesu produkcyjnego. W przypadku uchwytów spawalniczych najważniejszymi kryteriami są odporność na wysokie temperatury oraz stabilność w obecności ciśnienia, ruchu lub siły. W tym projekcie Rapid Application Group wybrała DuraForm GF – wzmocniony szkłem nylon 12, charakteryzujący się doskonałą sztywnością i odpornością na ciepło. „Od razu było jasne, że DuraForm GF to odpowiedni materiał do tego zadania” – powiedział Terry Hill, założyciel i CEO Rapid Application Group.

Efektywne drukowanie SLS – prawdziwe rozwiązanie produkcyjne

Aby jeszcze bardziej przyspieszyć projekt, Rapid Application Group wykorzystała oprogramowanie 3D Sprint® firmy 3D Systems do optymalizacji rozmieszczenia części na platformach roboczych drukarek sPro™ 60 SLS. Dzięki temu wewnętrzny czas realizacji projektu został skrócony do zaledwie dwóch dni. Było to imponujące osiągnięcie dla klienta, który wcześniej zmagał się z wydłużającymi się terminami realizacji i rosnącymi kosztami przy użyciu tradycyjnej obróbki.

Zintegrowane oprogramowanie i niezawodne technologie

3D Sprint® to wszechstronne oprogramowanie do produkcji dodatków, które umożliwia optymalizację plików, przygotowanie do druku i drukowanie, a także oferuje zaawansowane funkcje projektowania, analizy i korekcji plików.

Według Terry’ego Hilla połączenie drukarek SLS firmy 3D Systems, oprogramowania 3D Sprint® i materiału DuraForm stanowi sprawdzone rozwiązanie produkcyjne. „Technologia SLS firmy 3D Systems to wypróbowane i prawdziwe rozwiązanie produkcyjne w obszarze druku dodatków” – podsumowuje Hill.