Uniwersytet w Exeter wykorzystuje technologię SLS i materiał DuraForm® we współpracy z PAPA Pumps

- PAPA Pumps czerpie korzyści z nowego projektu, obniżonych kosztów produkcji i nowych możliwości rynkowych. Uniwersytet w Exeter testuje, a następnie kupuje system SLS.

- W trakcie modernizacji projektu i strategii produkcji innowacyjnej pompy wodnej, dwie brytyjskie organizacje dokonały ekscytujących odkryć i znalazły nowe szanse rozwoju.

- PAPA Pumps potwierdza nowy projekt pompy, którą można wykonać z plastiku, co pozwala obniżyć koszty produkcji o 80–90% w porównaniu z metalowymi odpowiednikami, a także zmniejszyć koszty transportu. Dzięki temu pompa staje się atrakcyjna dla szerszego grona rynków globalnych.

Wszystko zaczęło się, gdy PAPA Pumps, niewielka firma z siedzibą w Kornwalii w Wielkiej Brytanii, zaczęła rozważać sposoby ulepszenia projektu swojego głównego produktu – pompy napędzanej wodą.

„Chcieliśmy sprawdzić, czy da się stworzyć wersję z plastiku, która będzie trwała, ale jednocześnie łatwiejsza, szybsza i tańsza w produkcji i transporcie” – mówi Michael Burton, dyrektor zarządzający PAPA Pumps.

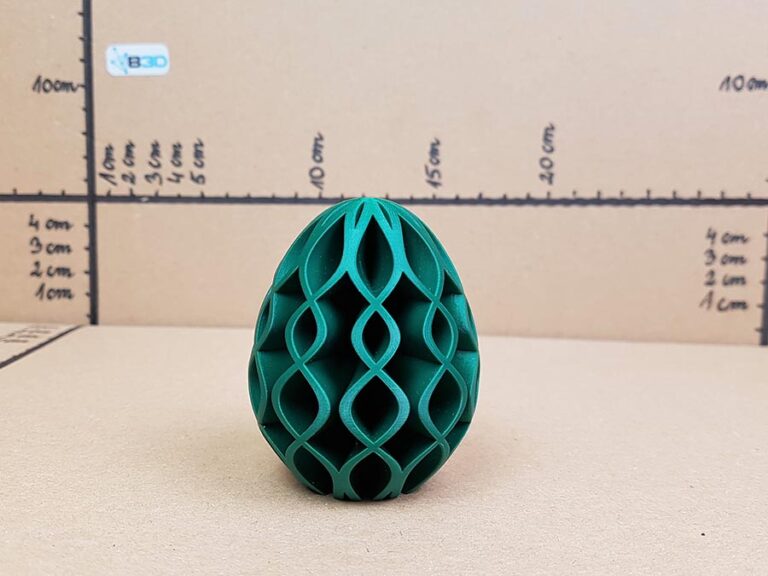

Pompy wodne wydrukowane w 3D

Te pompy napędzane wodą są używane od niemal dwóch stuleci, głównie w rolnictwie. Nie wymagają zewnętrznego źródła energii, nie emitują zanieczyszczeń ani odpadów, a ich konserwacja jest minimalna.

Modele sprzedawane przez PAPA Pumps są zazwyczaj wykonywane z brązu i stali nierdzewnej, zaprojektowane dla rynku, który priorytetowo traktuje wytrzymałość i trwałość. W zależności od zastosowania, rozmiary pomp wahają się od sześciu cali do sześciu stóp. Posiadają one tylko jeden ruchomy element, którego żywotność wynosi do dwunastu miesięcy, a typowy czas eksploatacji całej pompy to aż 50 lat.

Mając ugruntowaną pozycję na rynku rolniczym, PAPA Pumps uznało, że stworzenie wersji plastikowej obniży koszty produkcji i sprzedaży detalicznej oraz otworzy nowe możliwości sprzedaży.

Phillip Selwyn, dyrektor techniczny PAPA Pumps, pracował nad nowymi koncepcjami projektowymi przez kilka miesięcy. Ostatecznie wybrał projekt, który jego zdaniem miał największy potencjał i nadawał się do produkcji z plastiku. Nadszedł czas, aby włączyć dodatkowych ekspertów, którzy uzupełnią wewnętrzną wiedzę PAPA Pumps.

Firma PAPA nawiązała współpracę z Uniwersytetem w Exeter. Burton i Selwyn skontaktowali się z Wydziałem Inżynierii i Informatyki Uniwersytetu Exeter w pobliskim Devon w Wielkiej Brytanii.

Uniwersytet prowadzi program wspierający małe firmy w zakresie rozwiązań projektowych i produkcyjnych. Co więcej, organizacja ta jest znana ze swojej wiedzy na temat produkcji z tworzyw sztucznych.

„Jesteśmy dostawcą rozwiązań” – wyjaśnia dr Lee Bridger, kierownik centrum Wydziału Inżynierii i Informatyki na Uniwersytecie w Exeter. „Prowadzimy małe firmy, takie jak PAPA Pumps, przez kolejne etapy, włączamy dodatkowych ekspertów, gdy jest to potrzebne, i zlecamy pracę lokalnym narzędziowniom, producentom oraz innym podmiotom w razie potrzeby…”.

Okazało się, że technologia SLS druku 3D znakomicie spełnia wymagania eksploatacyjne wobec części, a drukarka 3D po raz kolejny udowodniła swoje znaczenie w rozwoju technologii.