Inżynieria wsteczna i druk 3D utrzymują linię produkcyjną firmy farmaceutycznej w ruchu. Drukując koła pasowe z linii pakowania za pomocą drukarki INTAMSYS FUNMAT HT, dział utrzymania ruchu firmy ABIGO Medical AB był w stanie utrzymać linię pakowania w działaniu, gdy czas dostawy części zamiennych wynosił osiem tygodni.

„Części wydrukowane w 3D działały przez dziewięć tygodni i okazały się dziesięciokrotnie tańsze niż oryginalne części.”

Linus Göhle, technik produkcji

Szwedzka firma farmaceutyczna ABIGO Medical AB zajmuje się głównie rozwojem, produkcją i dystrybucją produktów do pielęgnacji ran. Obejmuje to kilka unikalnych, opatentowanych produktów opracowanych wewnętrznie, które ABIGO aktywnie sprzedaje na rynku międzynarodowym.

Produkcja odbywa się w fabryce firmy w Askersund, zgodnie z rygorystycznymi przepisami. Z tego powodu Linus Göhle, technik produkcji odpowiedzialny za utrzymanie linii produkcyjnych, poszukiwał drukarki 3D zdolnej do pracy w wysokich temperaturach.

„Od początku szukałem drukarki 3D, która pozwala na druk z PEEK i ULTEM, ponieważ działamy w ściśle regulowanej branży. W niektórych przypadkach naprawdę potrzebujemy zatwierdzenia materiałów, których używamy.”

Przeciwdziałanie długim czasom dostaw

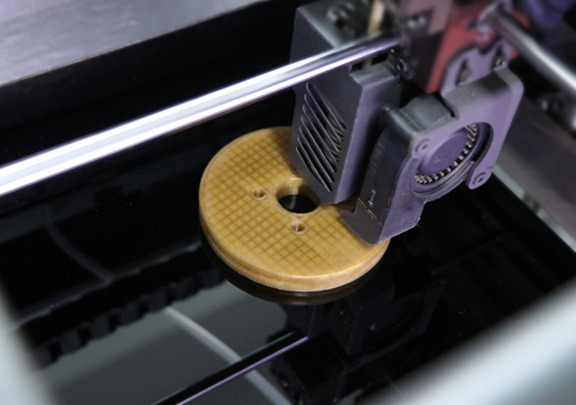

ABIGO Medical zainwestowało w drukarkę FUNMAT HT od INTAMSYS, podstawowy model z serii drukarek 3D zdolnych do pracy w wysokich temperaturach od chińskiego producenta. Dzięki podgrzewanej komorze roboczej (90℃), podgrzewanemu stołowi (160℃) oraz hartowanej dyszy (do 450℃), ta drukarka 3D nadaje się do druku z wysokiej jakości polimerów, takich jak PEEK i PEKK. „Drukowanie z PEEK nie jest wcale trudne. Użyliśmy filamentu PEEK od INTAMSYS z domyślnymi ustawieniami w slicerze, bez odkształceń i z dobrą adhezją warstw” – mówi Linus Göhle.

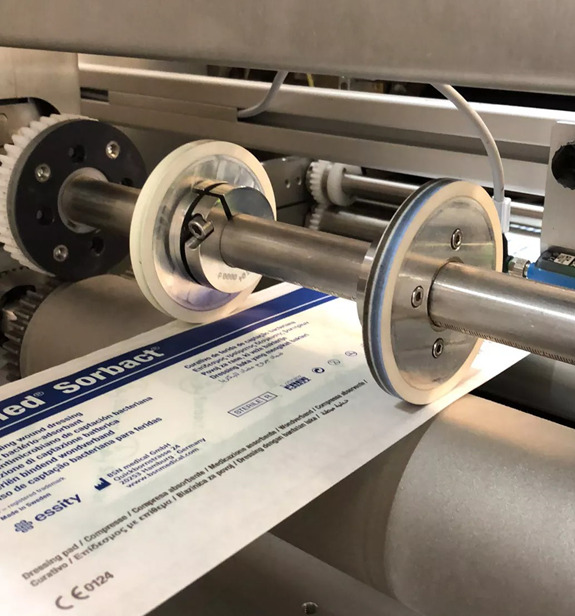

Jednym z wydrukowanych elementów był zestaw części zamiennych do jednej z nowych linii produkcyjnych w fabryce. Koła pasowe, które wciągają papier do jednostki uszczelniającej linii pakowania, były zużyte; guma na nich stała się zbyt twarda, co prowadziło do awarii. Linus Göhle powiedział: „To dość młoda linia pakowania, dla której nie mieliśmy jeszcze żadnych części zamiennych na stanie. Czas dostawy oryginalnych części zamiennych wynosił siedem do ośmiu tygodni. Zbyt długo.”

Inżynieria wsteczna i druk 3D

Dlatego Linus Göhle postanowił odtworzyć koła w procesie inżynierii wstecznej, aby wydrukować je na drukarce INTAMSYS FUNMAT HT z PEEK. PEEK został wybrany, ponieważ temperatura w linii pakowania może wynosić od 85 do 87℃. Koło o średnicy 92 mm zostało wydrukowane, a następnie nałożono na nie gumowy O-ring. Te wydrukowane w 3D koła miały pozwolić na przetrwanie ośmiotygodniowego okresu oczekiwania na oryginalne części. „Spodziewaliśmy się, że wydrukowane koła wytrzymają jeden lub dwa tygodnie. Potem chcieliśmy wydrukować nowy zestaw, dopóki nie nadejdą oryginalne części zamienne. Ostatecznie koła pozostawały w maszynie przez dziewięć tygodni. Nawet wtedy działały płynnie. Tymczasem oryginalne części już dotarły, a dział kontroli jakości chciał, abyśmy je zamontowali. Jednak wydrukowane koło z PEEK nadal było w dobrym stanie” – mówi Linus Göhle.

Druk 3D 10 razy tańszy

Dzięki temu stosunkowo prostemu rozwiązaniu ABIGO Medical rozwiązało problem opóźnionej dostawy części zamiennych, które mogłyby spowodować zatrzymanie linii produkcyjnej. Ku zaskoczeniu Göhle, wydrukowane części okazały się około dziesięciokrotnie tańsze niż oryginalne części zamienne. Technik produkcji zaznacza jednak, że trwałość oryginalnych części jest dłuższa. Tymczasem zespół Linusa Göhle drukuje w 3D kolejne części zamienne, w tym obudowę łożyska do taśmy przenośnikowej. Czas dostawy nie jest tu decydujący, ponieważ jest równie krótki jak czas potrzebny na wydrukowanie części we własnym zakresie.

„Koszty jednak są znacznie niższe. Wydrukowaliśmy obudowę łożyska do przenośnika w poliwęglanie za 100 €, podczas gdy oryginalna część, aluminiowa, kosztuje 4 000 €.”

Dopasowanie łożysk do obudowy jest szczególnie dobre. „Pasują idealnie.” Druk 3D z poliwęglanu jest równie łatwy na INTAMSYS FUNMAT HT jak w przypadku innych materiałów. „Musiałem tylko trochę dostosować domyślne ustawienia, ale nieznacznie.”

Zastępowanie części aluminiowych

Poliwęglan to teraz ulubiony filament Linusa Göhle i jego kolegów z działu utrzymania ruchu w ABIGO Medical. „Materiał ma dobre właściwości mechaniczne, łatwo się drukuje i ma dobrą relację ceny do jakości druku.” Drukują z PEEK tylko wtedy, gdy jest to naprawdę konieczne. Dla zespołu konserwacyjnego szwedzkiej firmy farmaceutycznej drukarka FFF od INTAMSYS to odpowiednie narzędzie produkcyjne, które umożliwia inżynierię wsteczną części zamiennych, gdy czas dostawy jest zbyt długi, koszty zbyt wysokie lub gdy widzą szansę na poprawę części przez ich przeprojektowanie.

Potrzebne usługi druku 3D z technicznych materiałów?

Drukuj z nami podzespoły, precyzyjne części oraz duże gabaryty. Posiadamy drukarnię 3D wysposażoną w profesjonalne drukarkujące z wszystkich dostępnych materiałów na rynku – od termplastów po silikon i metal. Nie ograniczają nas także wielkości wydróków – u nas znajdziesz usługę druku 3D największych elementów w Polsce, które spełniają najważsze rygory jakości.

Zakup profesjonalnej drukarki 3D?

Planujesz inwestycję w drukarkę 3D? W B3D oferujemy kompleksowe rozwiązania: od wyboru urządzenia, przez szkolenia, aż po serwis. Zapraszamy do naszego showroomu w Rogowie koło Gniezna, gdzie na własne oczy przekonasz się o jakości naszych drukarek i możliwościach, jakie one oferują. Zdaj się na specjalistę B3D, który zapropoznuje najlepsze urządzenie w relacji cena – jakość.

Kontakt

Telefon do specjalisty od profesjonalnych drukarek 3D

Mail do specjalisty od profesjonalnych drukarek 3D

lub za pomocą formularza na stronie kontaktowej