Schneider Electric, światowy lider w dziedzinie zarządzania energią i automatyzacji, od ponad 100 lat angażuje się w optymalizację zasobów i zwiększanie wydajności. W swojej inteligentnej fabryce w Płowdiwie w Bułgarii firma koncentruje się na produkcji wysokiej jakości komponentów elektrycznych, w tym niezbędnego wyłącznika nadprądowego (MCB), który zapewnia bezpieczne i niezawodne systemy elektryczne, chroniąc obwody przed przetężeniami i zwarciami.

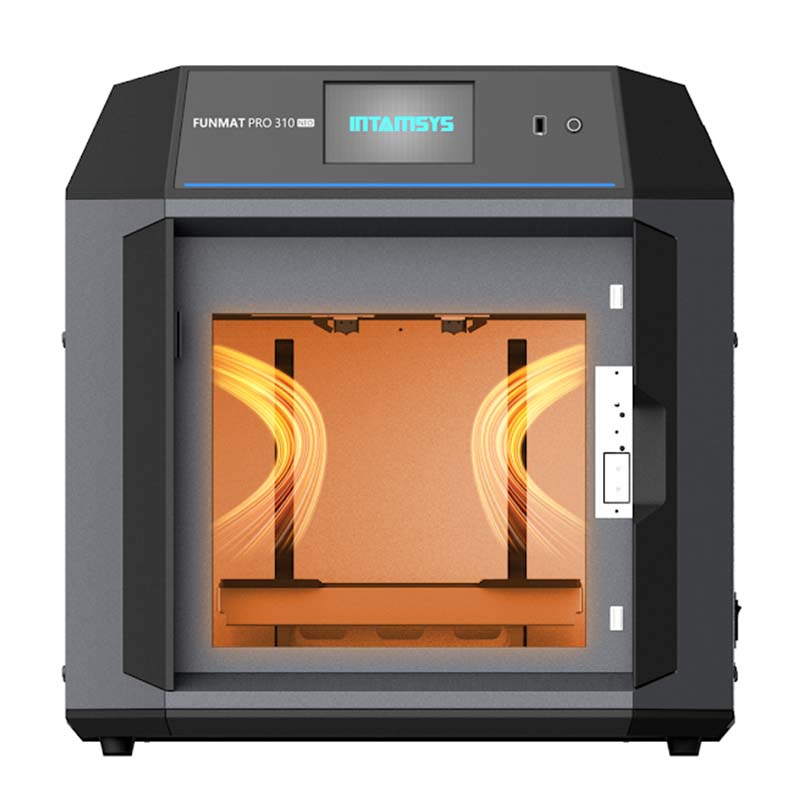

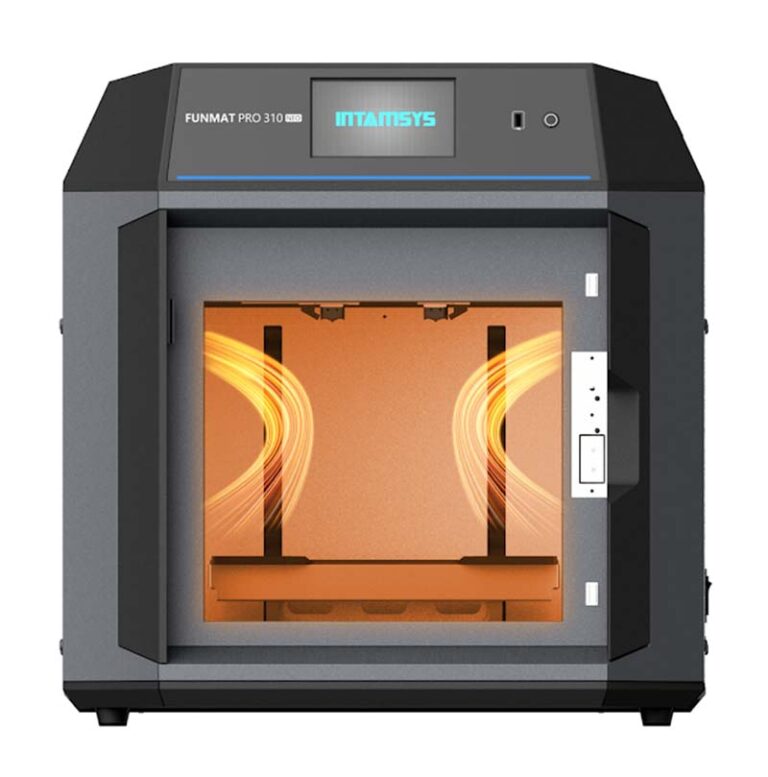

Aby usprawnić produkcję i skrócić czas realizacji, Schneider Electric zintegrował technologie Additive Manufacturing (AM) i Fused Filament Fabrication (FFF) w swojej farmie druku 3D kilka lat temu. W październiku 2024 r. wdrożenie INTAMSYS FUNMAT PRO 310 NEO oznaczało znaczącą modernizację, umożliwiając wewnętrzną produkcję kluczowych komponentów i poprawiając ogólną wydajność przepływu pracy.

Dzięki zastosowaniu technologii druku 3D zakład może teraz produkować wszystkie elementy mechaniczne wymagane do swojej linii produkcyjnej na miejscu. FUNMAT PRO 310 NEO odegrał kluczową rolę w tej transformacji, głównie do drukowania przyrządów i oprzyrządowania, co znacznie poprawiło wydajność przepływu pracy. 310 NEO jest używany z szeroką gamą materiałów, w tym PC, PA6, PA12, PPA, PA6-CF i PPS, co umożliwia produkcję trwałych i wysokiej jakości części.

Problemy utrzymania ruchu przed wdrożeniem drukarek 3D

Schneider Electric stanął w obliczu konieczności radykalnego przyspieszenia produkcji. Przed wdrożeniem nowoczesnego rozwiązania, dotychczasowe metody oraz starsze technologie druku 3D nie spełniały rosnących oczekiwań. Procesy drukowania były nie tylko niezwykle czasochłonne, ale również nieprzewidywalne, co prowadziło do znacznych opóźnień. Wydruki często okazywały się niepowtarzalne, wymagając wielokrotnych powtórzeń, co generowało dodatkowe koszty i marnotrawstwo materiałów. Długie czasy oczekiwania na prototypy i niestandardowe części, a także formowanie wtryskowe, które potrafiło trwać nawet do trzech tygodni, tworzyły wąskie gardła w procesie produkcyjnym i blokowały rozwój. Firma pilnie potrzebowała przełomowego rozwiązania, które zrewolucjonizowałoby produkcję, zapewniając zarówno szybkość, jak i powtarzalność wydruków, co w efekcie znacząco zwiększyłoby wydajnośćfadsfds

Wybór drukarki 3D do utrzymania ruchu w zakładzie produkcyjnym – doświadczenie Schneider Electric

Schneider Electric postawił na INTAMSYS FUNMAT PRO 310 NEO, doceniając jej niezawodność, przemysłową wydajność i imponującą szybkość druku. Ta decyzja okazała się przełomowa, umożliwiając produkcję części w zaledwie dwie godziny, co stanowi ogromny skok w porównaniu do wcześniejszych 12-15 godzin. Dzięki temu cykle produkcyjne uległy znacznemu skróceniu, co bezpośrednio przełożyło się na zwiększenie efektywności.

Automatyczne poziomowanie stołu roboczego oraz podgrzewana komora (osiągająca temperaturę do 100°C) upraszczają proces konfiguracji i gwarantują powtarzalność wysokiej jakości wydruków. Wysoka temperatura komory jest kluczowa dla zaawansowanych materiałów inżynieryjnych, takich jak PC, eliminując ryzyko odkształceń i zwiększając wytrzymałość mechaniczną wydruków.

Wolimy używać materiałów produkowanych przez INTAMSYS, ponieważ oprogramowanie do cięcia INTAMSUTE NEO ma wbudowane, zoptymalizowane profile, co gwarantuje idealne wydruki za każdym razem.

Kamen Vasilski

Inżynier ds. utrzymania ruchu w Schneider Electric

Otwarty system materiałowy drukarki zapewnia elastyczność w doborze filamentów, jednak Schneider Electric preferuje materiały INTAMSYS ze względu na ich zoptymalizowane profile i doskonałą spójność wydruków, co zapewnia niezawodność i najwyższą jakość komponentów

Technologia IDEX w utrzymaniu ruchu – doświadczenie inżyniera Schneider Electric

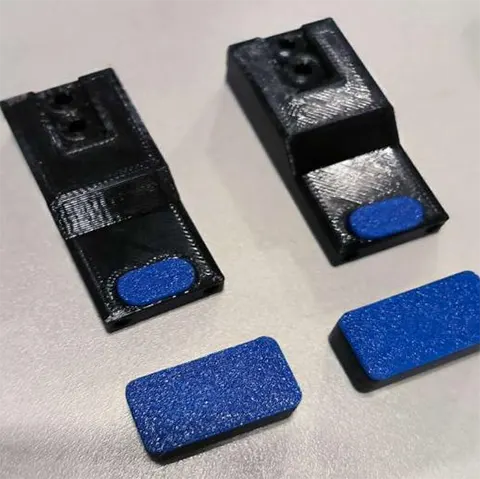

Technologia IDEX (Independent Dual EXtruders) zastosowana w drukarce 310 NEO otwiera przed Schneider Electric drzwi do produkcji wysoce złożonych, wielomateriałowych części w ramach jednego procesu drukowania. To prawdziwy przełom w produkcji komponentów na miarę potrzeb. Przykładem innowacyjnego zastosowania tej technologii jest zaprojektowanie specjalistycznego chwytaka o właściwościach gumopodobnych, który zapobiega uszkodzeniom i wypadaniu delikatnych elementów z linii produkcyjnej. Dzięki połączeniu elastycznego materiału TPU95A ze strukturalnym PETG, inżynierowie Schneider Electric stworzyli wytrzymały i precyzyjny komponent, który znacząco usprawnia płynność procesów produkcyjnych.

Schneider Electric wykorzystuje zaawansowaną technologię IDEX do produkcji skomplikowanych przyrządów spawalniczych, które znajdują zastosowanie wewnątrz maszyn fabrycznych. Dzięki połączeniu wytrzymałego materiału PA6-CF z rozpuszczalnym materiałem podporowym SP3030, firma osiągnęła znaczące skrócenie czasu produkcji.

Te kluczowe komponenty są teraz wytwarzane w mniej niż sześć godzin, co stanowi ogromny postęp w porównaniu z tradycyjnymi metodami, które wymagały znacznie dłuższego czasu realizacji. Ta innowacja nie tylko przyspiesza procesy produkcyjne, ale także pozwala na tworzenie bardziej precyzyjnych i wytrzymałych narzędzi, co bezpośrednio przekłada się na zwiększenie efektywności i niezawodności maszyn fabrycznych Schneider Electric.

Proces wdrażania drkukarki 3D na potrzeby utrzymania ruchu w firmie Schneider

W dążeniu do ciągłej optymalizacji procesów produkcyjnych, Schneider Electric zdecydował się na implementację zaawansowanej technologii IDEX. To przełomowe rozwiązanie umożliwia firmie wytwarzanie wysoce skomplikowanych przyrządów spawalniczych, kluczowych dla sprawnego działania maszyn fabrycznych. Dzięki innowacyjnemu połączeniu wytrzymałego materiału PA6-CF z rozpuszczalnym materiałem podporowym SP3030, Schneider Electric osiągnął spektakularne skrócenie czasu produkcji.

Te kluczowe komponenty, które wcześniej wymagały długotrwałych i skomplikowanych procesów produkcyjnych, są teraz wytwarzane w mniej niż sześć godzin. To ogromny postęp, który diametralnie zmienia oblicze produkcji specjalistycznych narzędzi. Ta innowacja nie tylko znacząco przyspiesza procesy produkcyjne, ale także otwiera nowe możliwości w zakresie projektowania i wytwarzania wyjątkowo precyzyjnych i wytrzymałych narzędzi.

Dzięki technologii IDEX, Schneider Electric może tworzyć narzędzia o złożonych geometriach, które wcześniej były trudne lub wręcz niemożliwe do wykonania przy użyciu tradycyjnych metod. To bezpośrednio przekłada się na zwiększenie efektywności i niezawodności maszyn fabrycznych, co jest kluczowe dla utrzymania wysokich standardów jakości i ciągłości produkcji w Schneider Electric.

Zobacz drukarkę 3D do utrzymania ruchu – Funmat PRO 310 NEO >>