Skanowanie laserowe 3D: Zaawansowana technologia optymalizacji procesu inspekcji dużych komponentów

Duże komponenty są kluczowymi elementami przemysłu ciężkiego. Ze względu na swoje rozmiary i złożoną strukturę proces produkcji tych części jest intensywny i skomplikowany. Aby uniknąć wad produkcyjnych, każda faza wytwarzania wymaga wyjątkowo wysokiej dokładności podczas inspekcji.

Tradycyjne metody kontaktowe, choć stosowane w przemyśle od wielu lat, w dobie cyfrowej rewolucji w przemyśle ciężkim nie są w stanie sprostać rosnącym wymaganiom dotyczącym wyższej jakości produktów i skrócenia cyklu produkcyjnego. Ponadto, ze względu na brak mobilności oraz specyficzne wymagania dotyczące warunków w zakładzie produkcyjnym, inżynierowie mają trudności z płynnym przemieszczaniem się podczas procesu inspekcji. W związku z tym wiele odlewni poszukuje inteligentnych metod inspekcji, które cechują się wysoką wydajnością i elastycznością. Dzięki zaawansowanym technologiom skanowania laserowego kompletne rozwiązania 3D oferowane przez ZG są idealnym rozwiązaniem do inspekcji dużych komponentów i sprawdzają się w trudnych warunkach pracy.

Przypadek: Inspekcja dużych spawanych elementów

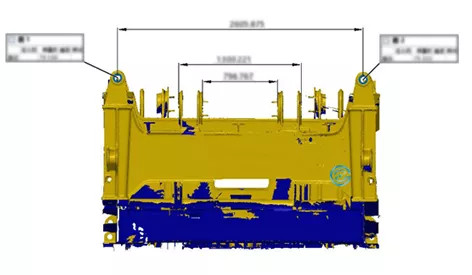

Klient musiał przeprowadzić inspekcję dużego spawanego elementu o wymiarach 12 m x 3 m x 2 m. Obiekt posiadał złożoną strukturę zewnętrzną i wewnętrzną, a każda jego część musiała zostać precyzyjnie zmierzona z dokładnością do 1,5 mm. Aby upewnić się, że gotowy komponent spełnia wymagane normy techniczne, konieczna była precyzyjna inspekcja cech powierzchniowych i geometrii elementu.

Wyzwania dla skanera inspekcyjnego

1. Duży rozmiar i złożona struktura

Aby uzyskać precyzyjne wyniki pomiarów, konieczne jest zmierzenie wszystkich krawędzi komponentu. Tylko wtedy inżynierowie mogą pozyskać wystarczającą ilość informacji wymiarowych. Jednak z powodu dużych rozmiarów i złożonej struktury elementu, użycie tradycyjnych narzędzi kontaktowych nie pozwala na zebranie wystarczających danych powierzchniowych. Ograniczenia w zakresie pomiarowym tradycyjnych metod uniemożliwiają klientowi przeprowadzenie pełnej inspekcji całej powierzchni i struktury spawanego elementu.

2. Wysoka wrażliwość na niestabilności środowiskowe

Procesy produkcji w przemyśle ciężkim odbywają się w trudnych warunkach przemysłowych. Zarówno części, jak i urządzenia pomiarowe są narażone na niestabilne czynniki środowiskowe, takie jak drgania w warsztacie, ruch urządzeń, wilgotność czy zmieniające się temperatury. Wszystko to może wpływać na dokładność pomiarów oraz efektywność procesu inspekcji.

3. Czasochłonność

Tradycyjne przyrządy pomiarowe uzyskują dane poprzez ustanawianie punktów dyskretnych na powierzchni obiektu. Jednak przy pomiarach dużych elementów o skomplikowanych kształtach i powierzchniach konwencjonalne metody wymagają znacznie więcej czasu na inspekcję i angażują większą liczbę pracowników do analizy danych wymiarowych.

Rozwiązanie ZG: Precyzyjne, wydajne, mobilne i elastyczne skanowanie 3D

W przeciwieństwie do tradycyjnych metod kontaktowych, technologie skanowania laserowego pozwalają inżynierom na wykrywanie wad produkcyjnych w procesie wytwarzania, jednocześnie znacznie skracając czas inspekcji. Dzięki generowaniu modeli 3D inżynierowie mogą dokładnie zmierzyć całą powierzchnię badanego obiektu.

ZG oferuje profesjonalne i kompleksowe rozwiązania skanowania 3D, które drastycznie skracają czas inspekcji, niezależnie od rozmiaru, kształtu czy stanu powierzchni badanego obiektu. W opisywanym przypadku wykorzystano HyperScan – inteligentny optyczny skaner 3D z funkcją śledzenia oraz PhotoShot Max – bezprzewodowy system fotogrametrii, aby przeprowadzić proces skanowania.

Zabezpieczenie dokładności w trudnych warunkach pracy

Podczas inspekcji dużych komponentów tradycyjne narzędzia pomiarowe wymagają przemieszczania ich w trakcie procesu, co wpływa na dokładność wyników ze względu na niestabilne warunki, takie jak drgania w warsztacie. Dzięki rozwiązaniom skanowania 3D oferowanym przez ZG problem ten można łatwo rozwiązać.

Przed użyciem HyperScan: Zabezpieczenie dokładności za pomocą PhotoShot Max

Zanim przystąpimy do skanowania za pomocą HyperScan, wykorzystujemy PhotoShot Max, aby zapewnić dokładność całego projektu. Na początku urządzenie rejestruje znaczniki umieszczone na spawanym elemencie, a następnie dane punktów znaczników importowane są do oprogramowania do skanowania. W dalszej części pracy HyperScan, współpracujący z optycznym trackerem ZG-Track, wykonuje właściwe skanowanie. Dzięki wcześniej zebranym danym punktów znaczników inżynierowie mogą swobodnie prowadzić skanowanie w czasie rzeczywistym, nie obawiając się drgań podłogi warsztatu.

Zwiększenie wydajności pracy inżynierów

PhotoShot Max, dzięki wbudowanemu modułowi bezprzewodowemu, umożliwia bezprzewodową transmisję i przetwarzanie danych bez potrzeby skomplikowanego przygotowania powierzchni. Podczas fotografowania inżynier może na bieżąco sprawdzać wyniki analizy. Ponadto eksportowane dane znaczników mogą być bezpośrednio wykorzystywane w procesie skanowania 3D. Urządzenie jest proste w obsłudze i bardzo mobilne – operatorzy mogą zabrać je bezpośrednio do miejsca pracy, co znacznie poprawia efektywność przepływu pracy.

Optymalizacja skanowania z wysoką elastycznością

Podczas skanowania za pomocą HyperScan, aby poprawić dokładność i stabilność, wykorzystujemy funkcję statycznego śledzenia. Inteligentny system interaktywny umożliwia przełączanie trybu hybrydowego w czasie rzeczywistym w zależności od cech badanego elementu i warunków warsztatu. Dzięki możliwości przenoszenia trackera podczas procesu skanowania HyperScan może precyzyjnie zbierać dane całego spawanego elementu, co zajmuje jedynie około 1,5 godziny.

Na zakończenie, po zaimportowaniu danych 3D do oprogramowania inspekcyjnego, automatycznie generowany jest intuicyjny raport inspekcyjny, który szczegółowo opisuje pełne dane wymiarowe badanego elementu.

O firmie ZG

ZG Technology to profesjonalny dostawca metrologicznych rozwiązań skanowania 3D z Chin, oparty na niezależnych prawach własności intelektualnej, nowoczesnych technologiach oraz osiągnięciach Uniwersytetu Wuhan. Firma opracowuje zaawansowane technologie przenośnych pomiarów 3D i oferuje kompleksowe usługi inżynieryjne. Produkty i usługi ZG obejmują precyzyjne skanery laserowe 3D oraz kompletne rozwiązania do skanowania 3D, które znajdują zastosowanie w takich dziedzinach jak: produkcja samochodów, lotnictwo, wojsko, druk 3D, konserwacja zabytków i wiele innych.