Dowiedz się, w jaki sposób silikonowy druk 3D zapewnia nowe rozwiązanie na etapie maskowania podczas obróbki powierzchni metalowych.

Spersonalizowane maski silikonowe wielokrotnego użytku zastępują taśmę maskującą i oszczędzają czas i pieniądze operatora.

OBRÓBKA POWIERZCHNI

Obróbka końcowa jest jednym z ostatnich etapów procesu produkcji części. W przemyśle polega ona na przeprowadzeniu jednej lub więcej operacji w celu sfinalizowania stanu powierzchni części: celem jest poprawa wyglądu lub funkcji powierzchni, aby dostosować ją do wymagań określonych zastosowań.

Wiele z tych operacji jest zgrupowanych w rodzinie „obróbka powierzchni”.

Firmy zajmujące się regeneracją przemysłową lub specjaliści od obróbki powierzchni wykorzystują te procesy każdego dnia. Procesy obróbki powierzchni są ważnym i korzystnym etapem w cyklu produkcyjnym produktu w wielu sektorach, takich jak aeronautyka, chemia, energetyka, elektronika i medycyna.

W ramach tych sektorów można wyróżnić różne kategorie obróbki końcowej. Obróbka mechaniczna, chemiczna i termiczna, wykończenie (farba, lakier itp.)

W aeronautyce obrobiona część aluminiowa może być poddawana następującym zabiegom: odtłuszczanie > śrutowanie > badanie penetracyjne barwnikiem (badanie nieniszczące) > OAC – anodowe utlenianie chromowe > podkład > wykończenie.

Zacisk widełkowy z maską powierzchniową wydrukowaną w 3D (w kolorze szarym)

Biorąc pod uwagę bezpieczeństwo, jakość, koszty i terminy, misja operatora obróbki powierzchni polega na przygotowaniu części i przeprowadzeniu niezbędnych działań (śrutowanie, piaskowanie, powłoki techniczne itp.) zgodnie z precyzyjnymi specyfikacjami.

W prawie wszystkich przypadkach niektóre obszary części muszą zostać oszczędzone, tj. nie mogą zostać poddane żadnej obróbce powierzchniowej. Operacje maskowania (obszary do zamaskowania) są zatem ważną kwestią pod względem złożoności kształtów, czasu i zasobów dla operatorów.

Gdy część przejdzie przez każdy etap procesu obróbki powierzchni, jest sprawdzana w celu potwierdzenia jej zgodności.

Druk 3D zapewnia unikalne i ekonomiczne rozwiązanie problemów związanych z obróbką końcową części o złożonej geometrii. Umożliwia produkcję niestandardowych masek zarówno dla małych, jak i średnich serii.

JAK DRUK 3D Z SILIKONU ODNOSI SIĘ DO MALOWANIA PROSZKOWEGO?

Jedną z najczęstszych obróbek powierzchni metali jest malowanie.

Farba przemysłowa może być nakładana w postaci ciekłej, proszkowej lub metodą kataforezy. Wybór procesu zależy od materiału, kształtu części i warunków jej użytkowania po obróbce.

Lynxter był zaangażowany w projekt renowacji motocykla Aprilia ETX 350 z 1989 roku, który obejmował proces malowania proszkowego: farba jest rozpylana w postaci statycznie naładowanego proszku, który jest nakładany na powierzchnię części. Po pokryciu proszkiem, część jest umieszczana w piecu w temperaturze 200°C w celu polimeryzacji i utrwalenia farby. Ta obróbka farby jest odpowiednia dla pojazdów silnikowych w celu ograniczenia korozji i śladów uderzeń.

Pokrywa zaworów głowicy silnika z mocowaniem dekompresora i wydrukowaną w 3D maską (w kolorze niebieskim)

Motocykl został całkowicie zdemontowany. Każda część musiała zostać wypiaskowana w celu usunięcia rdzy i farby przed malowaniem proszkowym.

W tak wyjątkowym przypadku, części zamienne i maskowanie są wykonywane ręcznie, na przykład za pomocą taśmy maskującej. Ten ręczny krok może być czasochłonny i może być uciążliwy dla środka do obróbki powierzchni. Dlatego Lynxter stworzył różne narzędzia maskujące i zapasowe, które można dopasować do elementów motocykla.

Jednak piaskowanie i malowanie proszkowe to agresywne metody obróbki, które mogą powodować reakcję z podłożem (odbijające się cząstki ścierne, wysięki), dlatego konieczne jest wybranie materiału, który jest elastyczny, obojętny i odporny chemicznie.

Części są umieszczane w piecu o temperaturze do 200°C w celu polimeryzacji. Materiał musi być w stanie wytrzymać wysokie temperatury. Staje się oczywiste, że części maskujące i oszczędzające muszą być drukowane z silikonu.

Zawieszenie tylnego podnośnika z wydrukowanymi w 3D maskami powlekającymi (w kolorze czerwonym)

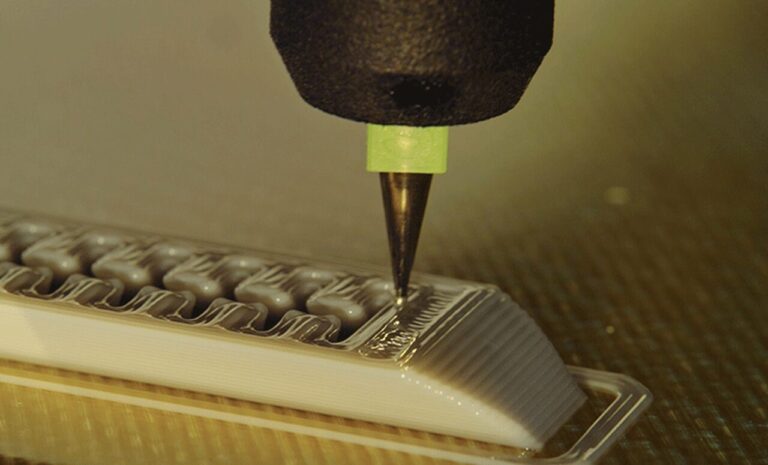

Lynxter wybrał najsuchszy możliwy silikon przemysłowy, aby poradzić sobie z wszelkimi problemami ze zwilżalnością. Po kilku testach części zostały wydrukowane z silikonu przemysłowego SIL-001 – 45 ShA przy użyciu pompy LIQ21, która jest teraz dostępna na silikonowej drukarce 3D S300X i modułowej drukarce 3D S600D.

Wyniki

– Części poddane obróbce przeszły każdy etap bez incydentów. Wszystkie części silikonowe utrzymały swoją pozycję i nie poruszyły się podczas obróbki powierzchni.

– Zamaskowane obszary są wolne od farby i ścierania po piaskowaniu i malowaniu proszkowym.

– Części silikonowe wykazują ślady nałożonych zabiegów, ale nie są uszkodzone i mogą być ponownie użyte. Ponowne użycie tych części maskujących sprzyja powtarzalności operacji i potencjalnie oszczędza czas i ręczną interwencję.

– Po usunięciu oprzyrządowania maskującego nie jest wymagane usuwanie zadziorów.

– Czas maskowania i demaskowania jest skrócony.

| SEKTOR | Maszyny i transport |

| ZASTOSOWANIE | Maskowanie farbą proszkową |

| MATERIAŁ | Silikon RTV2 |

| WYMIARY | Małe |

| TECHNOLOGIA DRUKU | LIQ21 (drukarka 3D S600D, S300X) |

| CZAS DRUKU | Średnio 7 min/część |

| ILOŚĆ MATERIAŁU | 10gr / część |

| KOSZT MATERIAŁU | 3€ / część |

| WYSOKOŚĆ WARSTWY | 0,30 mm |

| ROZMIAR DYSZY | 0,69 mm |

| OBJĘTOŚĆ PRODUKCJI | Jednostkowa |

Maski, zaślepki i różne osłony drukowane w 3D

CZY MOŻEMY WYKORZYSTAĆ DRUK 3D DO WSZYSTKICH RODZAJÓW OBRÓBKI POWIERZCHNI?

Od obróbki termicznej i termochemicznej po inżynierię powierzchni, wydaje się jasne, że produkcja addytywna jest na dobrej drodze, aby zapewnić nowe rozwiązania dla tego sektora.

Płynny druk 3D może stworzyć niestandardową część maskującą pod względem kształtu, ale także właściwości wewnętrznych: wybierając odpowiedni materiał (silikon, TPU, PU) i odpowiednią twardość, wydrukowana część może wytrzymać wiele różnych ekspozycji i procesów.