Cheetah Tools tworzy części produkcyjne za pomocą technologii SLS i tworzyw DuraForm

Cheetah Tool Systems, firma specjalizująca się w projektowaniu i produkcji systemów szybkiego nitowania ślepego, wykorzystuje technologię SLS® (Selective Laser Sintering) firmy 3D Systems do tworzenia trwałych, lekkich części produkcyjnych. Dzięki współpracy z preferowanym dostawcą usług części firma osiągnęła imponujące rezultaty.

„Gdyby technologia 3D Systems nie była dostępna, potrzebowałbym dodatkowego miliona dolarów, a przy tak skomplikowanych częściach nie byłoby możliwe ukończenie narzędzia do nitowania” – powiedział David Fulbright, założyciel Cheetah Tools.

Założona w 2003 roku firma Cheetah Tool dążyła do wprowadzenia technologii szybkiego nitowania do przemysłowych systemów nitowania ślepego o wysokiej wytrzymałości. Pierwsze prototypy firmy były całkowicie obrabiane mechanicznie, a komponenty wykonywano z metalu i tworzyw sztucznych.

Wyzwania tradycyjnej produkcji

„To skomplikowane narzędzie ręczne z wieloma funkcjami wewnętrznymi” – wyjaśnia Fulbright. „Zwykle trzeba obrabiać każdą część, co kosztuje od 60 do 250 dolarów za element, i rzadko udaje się to zrobić dobrze za pierwszym razem.”

W poszukiwaniu lekkich materiałów, szybszych rezultatów, możliwości konsolidacji części i swobody projektowania firma nawiązała współpracę z konsultantem ds. druku 3D i dostawcą usług, Harvest Technologies (Belton, Teksas).

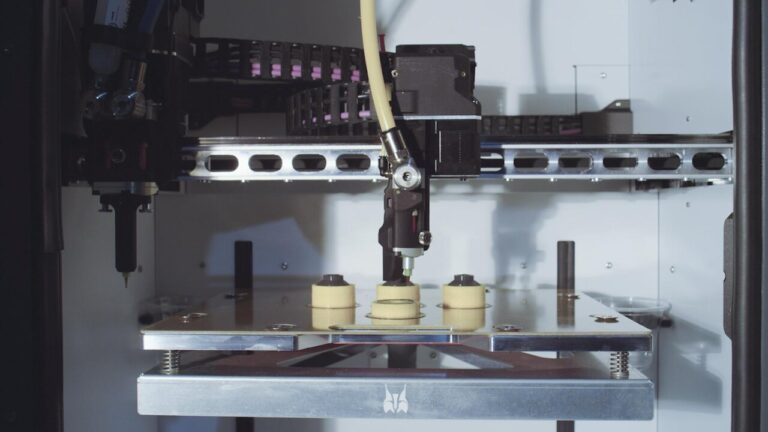

Cheetah Tools produkuje części końcowe używając drukarek SLS

Technologia spiekania laserowego 3D Systems, udostępniona przez Harvest Technologies, umożliwiła firmie projektowanie i tworzenie bardzo skomplikowanych części w ciągu dni, zamiast tygodni czy miesięcy. „Postawiliśmy na praktyczne zastosowanie szybkiego prototypowania. Dzięki technologii SLS® i tworzywom DuraForm® zaoszczędziliśmy astronomiczne ilości czasu i pieniędzy” – mówi Fulbright.

Szybkość i elastyczność technologii SLS® pozwoliły firmie Cheetah Tool przeprowadzić cztery iteracje projektu, aby narzędzie nitujące było łatwiejsze do złożenia, bardziej niezawodne i działało na optymalnym poziomie. Firma skorzystała z długoletniego doświadczenia Harvest Technologies w pokonywaniu wyzwań związanych z produkcją skomplikowanych geometrii z lekkich tworzyw sztucznych.

„To była jedna z bardziej wymagających aplikacji produkcyjnych, ponieważ wymagała zarówno estetycznie wykończonych części zewnętrznych, jak i strukturalnych komponentów wewnętrznych” – powiedział Ron Clemons, dyrektor ds. rozwoju biznesu w Harvest. „Dzięki umiejętnościom projektowym Davida Fulbrighta i gotowości do projektowania z myślą o procesie SLS® oraz technicznym możliwościom Harvest, udało nam się stworzyć bardzo dobry produkt końcowy.”

Oszczędności kosztów i szybsze wejście na rynek

Z perspektywy czasu firma Cheetah Tool zaoszczędziła setki tysięcy dolarów na narzędziach i skróciła czas wprowadzenia produktu na rynek o kilka miesięcy.

Dwadzieścia pięć procent nakładu jest wytwarzane z tworzywa DuraForm®, co potwierdza doskonałe właściwości mechaniczne tego materiału, odporność na podwyższone temperatury oraz gładkie wykończenie powierzchni. Części te są nie tylko precyzyjne, ale również podatne na obróbkę, malowanie i mają dobrą odporność chemiczną.

„Jesteśmy zadowoleni, że udało nam się zrobić coś, czego nikt w branży nie był w stanie osiągnąć” – mówi Fulbright. „To narzędzie było oczekiwane przez przemysł transportowy od 30 lat.”

Zwiększona wydajność i redukcja zmęczenia operatora

Automatyczny system nitowania ślepego zwiększa wydajność, eliminując zmęczenie operatora dzięki czasowi cyklu poniżej dwóch sekund. Narzędzie ważące 3,6 kg zapewnia szybką, płynną obsługę i może być używane ręcznie lub jako w pełni zautomatyzowany system.